德国Fraunhofer生产技术研究所(IPT)的工程师们正在开发一种创新方法,以具有注塑成型产品承载强度的3D打印零部件。该项目由德国联邦教育和研究部(BMBF)资助,被称为“LightFlex”。

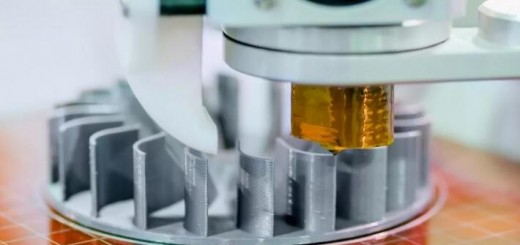

图:LightFlex项目制造的混合材料承重零件

奥秘在于两种材料的结合

LightFlex研究计划来自于开发定制承重零部件的需求。目前,大多数承重部件仍然采用注塑成型工艺制造,这些工艺能够将塑料材料与纤维增强聚合物结合起来以获得必要的强度。

然而,使用注射成型的缺点是零件必须大批量生产以弥补较高的模具成本,这意味着市场上的大部分承载部件都是标准化的,因此并不总是适用于定制应用。

而3D打印/增材制造技术提供了制造定制化零部件的好处,而不需要昂贵的模具成本,但是由于3D打印在所成型的零部件的强度和耐用性方面仍然有限,这不可避免地限制了该技术用于生产承重零部件的应用空间。

然而,德国研究人员利用LightFlex提出了一种创新的方法,可以在不牺牲强度的情况下实现定制承重部件的3D打印。

这个过程主要由使用标准增材制造技术来完成定制形状的制造,然后用一片纤维增强塑料(也称为Organo片)来增强其承重性能。

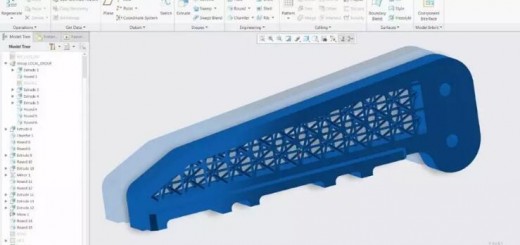

通过用Fraunhofer IPT专有的PrePro系统可以切割有机薄板,该系统能够切割加固3D打印零件所需的确切形状和尺寸。研究人员说,PrePro系统有助于最大限度地减少浪费,并“能够大量节约碳纤维,降低能耗”。

一旦纤维增强塑料被切割成尺寸,它可以使用热成型工艺与3D打印的零部件相结合成为一体。

不过要将不同的材料在低能耗的情况下有机的结合在一起并非易事。亚琛的科学家需要收集生产过程中要结合的两个组分的过程数据,来建立即时分析的生产反馈系统。因此,整个工艺链的数字双胞胎可以确保生产部件始终如一的高质量。(关于数字双胞胎在3D打印中的应用,请阅读3D科学谷发布的《数字双胞胎,GE将人工智能运用到金属3D打印过程中来》)

随着研究所LightFlex系统的实施,制造商将能够3D打印小批量承重部件,甚至可以在原型设计阶段对零件的设计进行调整和进行最后一刻的更改,而不必损失其强度。

关于Fraunhofer IPT,3D科学谷曾采访过Fraunhofer IPT非常规制造工艺和技术集成部主管Kristian Arntz博士,更多信息请点击《强大的欧洲制造背后,年研发经费超过150亿的Fraunhofer如何发挥中坚力量?》。

广告合作请加3D科学谷QQ:2509957133

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com