在3D科学谷看来,3D打印之于航天制造,3D打印好比是航天的翅膀,帮助科学家们实现飞得更高,飞得更轻松,飞得更安全,看得更远的愿望。对于视频中的Raul Polit-Casillas来说,3D打印在航天制造领域的应用是一个不断实现想象力和创造力自我超越的过程。

正如视频所说,To go beyond… Impossible things could be possible… 本期,3D科学谷与谷友一起来结合TEDx视频来总结下,3D打印在航天制造领域的Go Beyond – 超越之路。

不管是蜂窝结构还是点阵结构,这些都通过3D打印技术更好的应用在航天领域。(延伸阅读,请查看3D科学谷发布的《胞元建模四大类型》,以及《3D打印胞元结构建模的六大挑战》)

拿点阵结构来说,这种材料特点是重量轻、高强度比和高特定刚性。并且带来各种热力学特征,晶格结构的超轻型结构适合用在抗冲击/爆炸系统、或者充当散热介质、声振、微波吸收结构和驱动系统中。

点阵结构材料的一大应用领域是太空探索,空间应用要求所使用的材料具有很高的强度、刚度和耐腐蚀性。

不过理论上3D打印制造成本对设计的复杂性不敏感,但就点阵结构的3D打印工作来说,并不是点击即打印这么简单,这是个充满挑战的过程,需要丰富的应用经验。不仅仅是建模,当设计趋于复杂的时候,制造方面的挑战就更大了,特别是例如钛合金这样的材料,可以表现出显著的残余应力,所以需要当心在一层构建完成后,下一层铺粉的时候粉刷的材质不能过于刚性,过于刚性的粉刷容易将点阵的微小结构借助残余应力带来的热变形而将刚刚构建好的结构进一步破坏掉。

这方面,不仅仅是Thales Alenia Space将点阵金属结构应用到欧洲最大的卫星制造商Thales Alenia Space的卫星上。在点阵结构胞元性能研究方面,中国航天科技集团五院总体部根据三维点阵的胞元形式的特点,结合三维点阵在航天器结构中应用的实际情况,提出了三维点阵结构胞元的表达规范,即通过胞元占据的空间并结合胞元杆件的直径来表达三维点阵结构胞元的设计信息。大量的实验数据,系统化的研究方法,使得中国航天科技集团五院总体部在3D打印方面拥有了与西方航天技术赛跑的竞争力。

通过开发更先进的制造技术(如3D打印),卫星的外观越来越小的趋势已经显现。

随着卫星技术与应用的不断发展,人们在要求降低卫星成本、减小风险的同时,迫切需要加快卫星开发研制周期。特别是单一任务的专用卫星,以及卫星组网,更需要投资小、见效快的卫星技术。小卫星技术因此应运而生。

图片:NASA开发的小卫星

在国内,中国航天科技集团五院总体部正在积极的进行通过3D打印立体小卫星的布局,3D科学谷认为从金属到高性能材料的转换目前是航空航天市场的一大趋势。

而不仅仅是3D打印小卫星,据3D科学谷的市场研究,NASA还在致力于全3D打印完整的成像望远镜。这种3D打印的方法可以改变系外行星成像的游戏规则。光学自由曲面将至关重要。一方面使得望远镜拥有更大的视野,而且适合尺寸有限的包装,比如用在现在流行的小卫星或者立方体卫星上,能够为航天器节省出更多的空间。

在这方面,NASA 喷气推进实验室研发了混合打印多种金属或合金的3D打印技术。该技术将可以解决长期以来航天器零部件制造中的一大难题。例如,一个零件的一侧要具备耐高温特性,而另一侧要具备低密度特性;或只能在一侧具有磁性。制造这样的零部件此前只能采用焊接的方法,先分别制造出不同的部件,然后再将它们焊接起来。但焊缝天然具有缺陷,容易脆化,在高强度压力下极易导致零件崩溃。NASA正在做一个标准的3D打印工序,让新技术能够兼容不同的金属粉末,以便于制造飞行器。借助这项技术,可以不断地改变材料的组成。

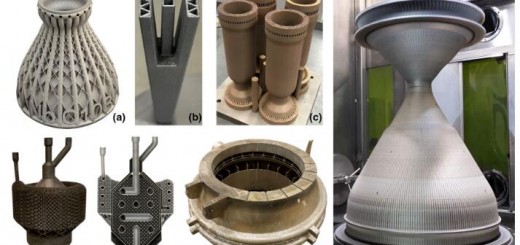

金属3D打印可以让打印部件达到传统方式无法达到的薄壁、尖角、悬垂、圆柱等形状的极限尺寸,让产品设计师有了更大的发挥空间。在进行飞行器中的复杂零部件设计时,设计师由过去以考虑零部件的可制造性为主,转变为增材设计思维下的实现零部件功能性为主。以喷油嘴为例,受到传统制造技术的限制,以前的喷油嘴包括通过焊接组合在一起的三个部分,不仅无法避免焊接具有的缺陷,而且会使喷油嘴的重量增大。而使用金属3D打印技术制造喷油嘴,则设计师可以将喷油嘴设计优化为一体的零件,有利于零部件自身的轻量化和性能的提升。正如视频中的Raul Polit-Casillas所说,一体化结构实现使得传统的组装工作变得不再需要。

图片:NASA开发的一体化结构零件

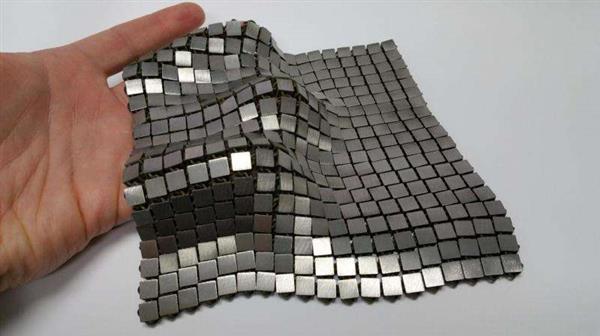

2017年,美国航空航天局的喷气推进实验室(JPL)推出了最新的3D打印开发结果:金属“空间织物”。3D打印的金属织物:强大、可折叠、反光且高度耐热,可用于制造未来的宇航员太空服或航天器的屏蔽和绝缘。

图片:NASA的Raul Polit-Casillas领导的团队开发的金属织物材料

创新的3D打印金属材料正是由视频中的Raul Polit-Casillas领导的团队开发的,该团队由喷气推进实验室的系统工程师组成,Raul从小成长在纺织品和面料的环境中,因为他的母亲是时装设计师。 或许正是这一成长经历,给他带来通过3D打印金属织物的灵感,而这一发现可以为NASA和空间探索提供许多有趣的应用。该材料类似于一种正方形的银色链条织物,是使用增材制造过程创建的,这意味你不需要真正的去“纺织”这些金属“织物”,而是通过3D打印技术将这种纺织的感觉一次性呈现出来。事实上,Raul甚至把织物的制造过程称为4D打印。

3D打印空间织物目前有四个主要功能:反射率、折叠率、拉伸强度和被动热管理。后者是一个至关重要的特征,由织物的一面用于光反射,而另一侧则吸收热量。折叠功能也很重要,因为这意味着材料可以轻松地适应身体运动的弧度。

正是这些积极的探索,推动了3D打印在航天领域的深化,并催生了令人赞叹的应用技术。延伸阅读请参考3D科学谷发布的《3D打印与航天领域白皮书》,《3D打印与高温合金白皮书》。资料下载,请加入3D科学谷3D产业链QQ群:529965687

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com