无疑,通过粉末床金属熔化技术来加工热交换器可以说是增材制造在工业领域的一大机会,而基于增材制造所带来的加工灵活度,热交换器的设计也正在发生变化。

菲亚特克莱斯勒(FCA汽车集团)与McMaster大学建立了一项合作,目标是设计一种新的铝制汽车散热器,使得通过3D打印技术实现的汽车热交换器可以比FCA集团生产的汽车中使用的汽车热交换器更轻,并且还可以保证其性能。

为了将新的设计能够无缝衔接到生产中,FCA汽车集团从设计、计算机模拟、生产参数优化、实际生产以及实验和过程分析方面都进行了研究。继续上期轻量化汽车热交换器的建模与仿真,菲亚特克莱斯勒的3D打印探索 (上)以及轻量化汽车热交换器的建模与仿真,菲亚特克莱斯勒的3D打印探索 (下)的话题,本期来聚焦建模完成后,金属3D打印的方方面面。

为了配合粉末床金属熔化技术,汽车热交换器的建模还需要注意构建方向,从而避免在金属3D打印过程中支撑结构的需要。

3D打印过程完成后,为了更深入地验证该技术的适用性,通过Keyence电子显微镜对点阵结构和管状设计进行分析来确定3D打印机是否真正遵守了最小厚度设置。结果发现3D打印过程为热交换器部件带来良好尺寸和表面精度。

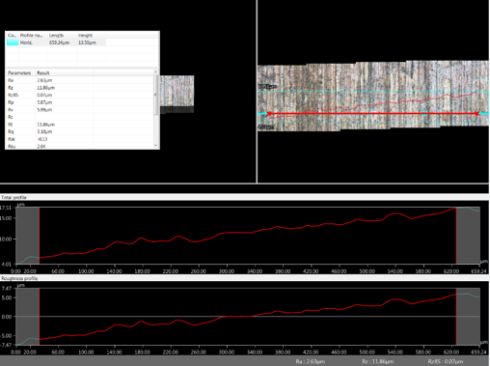

粗糙度的分析是通过奥地利Alicona Infinite Focus的表面粗糙度仪完成的,通过Alicona Infinte Focus显微镜下的分析,可以评估各种组件的表面粗糙度。而粗糙度Ra对于散热器部件非常重要,可以作为散热器液压和气压损失的基本参数。

然而应该注意的是,表面粗糙度的增加可以有利于对流换热,因为它决定了更大的交换表面和更大的流体容量。所以这种类型的粗糙度对于需要最大化对流热交换的应用是有用的。

通过测试热交换器部件的几个表面Ra值,并且已经注意到与激光能量密度值之间的某种关系。不过,这些部件中的一部分进行喷砂后处理,与原来刚刚3D打印完成的部件相比,表面粗糙度降低了40%。

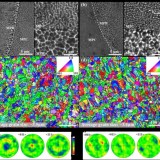

图:显微镜下的表面粗糙度分析

为了评估各种部件在加工过程中的一致性,还进行了显微镜下的特定分析。

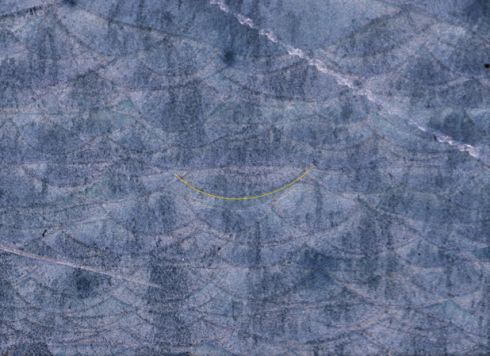

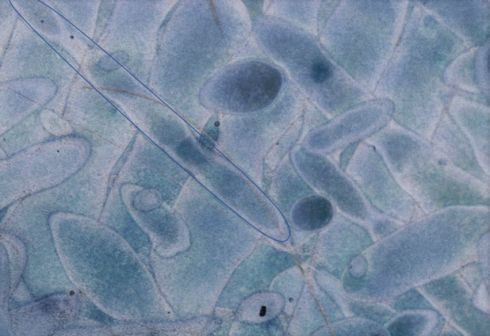

分析发现金属粉末在熔融过程中形成了两类微结构:第一类在熔融的中心区具有相当均匀的微观结构,第二类在熔融边缘由较粗微结构组成。

结果证实了在固化AlSi10Mg方面,通过3D打印所获得的机械性能优于铸造厂生产的铝。

图:熔池的侧视图,用数码显微镜拍摄的照片

图:从顶部看到的熔池,显而易见的是激光在不同层面上行进的方向

从尺寸,表面和微观结构的观点来看,结果令人满意,实现了既定的目标。通过粉末床金属熔融技术,尺寸可以达到点阵结构的最小直径,激光器直径的数量级(0.1毫米),具有可比较的表面质量和机械强度。

这使得通过金属粉末床熔融技术可以获得比传统方式所能制造的更轻的热交换器,3D科学谷了解到由于点阵结构的存在从而保持了广泛的热交换表面,可以获得较高的热交换器表面/体积比,其值高于FCA热交换器,因此可以减轻相同性能的热交换器重量。

从表面质量的角度来看,可以通过设置打印机的正确曝光参数来评估可获得的粗糙度的类型,从而使可以自由地改变粗糙度并优选热交换设置。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com