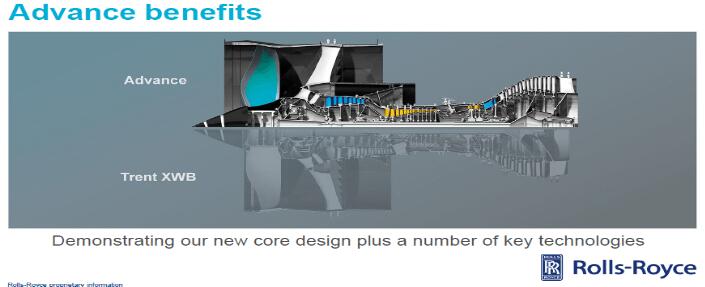

最近,罗-罗公司宣布3D打印正在引领下一代飞机发动机引擎的发展,在Advance 3引擎中的2万多个组建中,其中的一部分是通过3D打印制造出来的。发动机中还包括陶瓷基复合材料(CMC)。

通过使用陶瓷基复合材料(CMC)和应用3D打印技术,Advance3与第一代Trent发动机相比,燃油效率将提高25%,并且提高燃油效率也将降低排放。

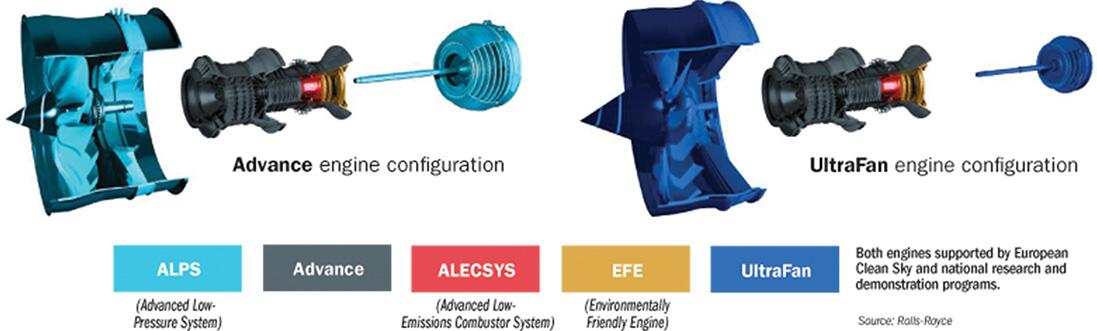

Advance3是大涵道比涡扇发动机,根据高端装备发展研究中心,齿轮箱使用五个行星齿轮,传动比率为4:1,该设计允许风扇在气动损失和噪声都较小的较低转速下工作,同时,压气机和涡轮在效率较高的高转速下工作,从而实现发动机涵道比增大,使发动机可靠性提高,耗油率、使用与维修成本、噪声均降低。

而下一代大涵道比涡扇发动机是罗-罗公司发展的重中之重,根据业内专家,罗-罗公司长期持续推进大涵道比涡扇发动机技术研究的项目可以归纳为:Advance2x项目,包括用于公务机、支线客机和部分窄体客机的涡扇发动机;Advance3项目,包括用于宽体客机和大型窄体客机的大涵道比涡扇发动机。其大致发展途径是以Advance2和Advance3项目所发展的双转子或三转子发动机技术在2020年前达到成熟为目标,实现发动机耗油率比遄达700发动机(XWB)至少降低20%。

3D打印可以将原本通过多个构件组合的零件进行一体化打印,这样不仅实现了零件的整体化结构,避免了原始多个零件组合时存在的连接结构(法兰、焊缝等),也可以帮助设计者突破束缚实现功能最优化设计。一体化结构的实现除了带来轻量化的优势,减少组装的需求也为企业提升生产效益打开了可行性空间。

此外,金属3D打印可以让打印部件达到传统方式无法达到的薄壁、尖角、悬垂、圆柱等形状的极限尺寸,让产品设计师有了更大的发挥空间。在进行飞行器中的复杂零部件设计时,设计师由过去以考虑零部件的可制造性为主,转变为增材设计思维下的实现零部件功能性为主。

根据3D科学谷的市场观察,早期的罗-罗发动机Trent XWB-97就采用了增材制造部件,3D打印的镍金属结构件是一件直径1.5米、厚0.5米的前轴承座,含有48个翼面。而空客A350-1000用的是XWB-97发动机,XWB-97看起来非常像A350-900的XWB-84发动机,可产生97000磅的推力。提升的推力主要来自新型高温涡轮技术,结合了更新的发动机的核心技术以及更大风量的风扇来实现的。这一切的实现归根结底是使用了先进的空气动力学技术,以及3D打印零部件。

由此出发,3D打印开启了下一代航空领域的飞机发动机以及航天领域的火箭发动机性能竞争之路。

根据航空航天业内专家,航空发达国家在航空发动机的技术发展与产品研制过程中,持续出台具有指导意义的战略政策,并不惜巨资实施系列专项技术研究计划,如美国的综合高性能涡轮发动机(IHPTET)计划、极高效发动机技术(UEET)计划,环境负责航空(ERA)计划以及欧盟的系列框架计划。多种涡扇发动机牢牢占据了各级别发动机市场,同时不断开展包括齿轮传动、开式转子、混合电推进技术等新型动力技术的探索,呈现出多元化的发展趋势。

下一步,3D打印将如何助推多元化的发动机发展趋势,我们拭目以待!

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com