李开复老师曾提到人工智能的发展道路经历了炒作期,寒冬期,冷冻期,苏醒期,回暖期一样,人工智能发展的路上有着太多的“再过5年”才会到来的期盼,5年复5年,直到深度学习在最近几年才有了长足发展,这场革命才终于到来。人工智能会在各个领域取代人工,颠覆劳动力市场,对人们产生深刻的社会心理影响。

其实3D打印的发展也是经历了太多的“再过5年”才会到来的期盼,本期,我们不讨论是否还需要“再过5年”,3D科学谷与谷友一起来感受一个历史性的时刻:由宝马牵头的IDAM联合计划,并体会这个项目将要对3D打印产业化带来的深远影响。

IDAM联合项目是一个具有深远意义的开始:2019年3月27日,IDAM联合项目在慕尼黑举行了启动会议,旨在为增材制造业进入汽车系列生产铺平道路。

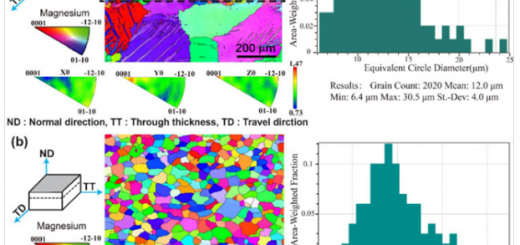

图片:2019年3月27日在慕尼黑启动的BMBF项目IDAM联盟,来源Fraunhofer

具体而言,项目合作伙伴 – 包括中小企业,大型公司和研究机构 – 将首次共同努力以将金属3D打印转移到汽车行业的工业化和高度自动化系列工艺中。这其中,亚琛弗劳恩霍夫激光技术研究所ILT和亚琛工业大学数字化增材制造携手通过他们在增材制造技术领域多年的经验来支持该项目。

IDAM的目标是推动“汽车领域的增材制造(AM)技术的工业化和数字化”。在这个项目中,12个项目合作伙伴正在为可持续地加强德国的技术先锋地位做出持续努力,并为德国在下一次工业革命中的制造强国地位奠定重要基石。

具体来说IDAM计划包括如下方向性的目标:

- 每年至少增加50,000个系列零件的增材制造

金属3D打印正在两个地方实施:宝马集团在慕尼黑的增材制造中心和汽车零件解决方案供应商GKN在波恩的工厂。在那里,IDAM团队正在将增材制造技术向符合特定要求的方向努力,以生产质量一致的零件以及基于特定组件的个别备品备件。不久的未来,应该计划每年3D打印至少50,000个批量生产的零部件和10,000多个零件和备件。

- 生产线的模块化设置

GKN波恩和宝马慕尼黑的这两家工厂正在建设两条模块化和几乎完全自动化的3D打印-增材制造生产线。正如3D科学谷在《3D打印与工业制造》一书中所提到的,3D打印只是制造的一环,将与其他工艺充分融合在一起,无缝衔接在制造流程环节中,将是3D打印进入制造业产业化的主旋律。这两家工厂涵盖了从数字化设计到零件3D打印制造一直到后处理的整个过程。由于生产线的模块化结构,必要时可以升级换代,各个模块可以适应不同的生产要求,此外,可以灵活地控制工艺步骤。通过综合考虑融入汽车生产线的要求,项目合作伙伴计划将流程链中的手工部分从目前的约35%减少到不到5%。与此同时,3D打印金属零部件的单位成本应该减半。

- 跨学科合作作为技术推动者

项目联盟中包括一些中小企业,这些企业提供连接3D打印生产线模块的前沿技术支持。除此之外,这些企业还接管各个工艺步骤之间接口的自动化解决方案,作为项目的一部分,还开发用于金属3D打印的系列就绪和模块化生产设施。其他模块化工艺组件,如粉末处理,监控和自动化后处理,也由中小企业开发。项目联盟中的研究机构正在承担过程控制,数字双胞胎和前馈控制等任务。由于项目联盟中包含大型工业制造企业,这些开发出来的相关模块可以在大型企业的真实条件和大规模的增材制造生产线中使用。此外,项目联盟将制定相关的工业标准,制定与行业相关的质量特征要求。只有通过这种跨学科合作,IDAM项目才能全面确立汽车制造领域所涉及的金属3D打印如何融入到汽车的产线中。

除了宝马、Fraunhofer和亚琛工业大学,其他合作伙伴包括Aconity GmbH,Herzogenrath,Concept Reply GmbH,GKN粉末冶金,Radevormwald Myrenne GmbH,Intec GmbH,Kinexon Industries GmbH,Schinz Spezialmaschinenbau GmbH,Volkmann GmbH。

根据3D科学谷的市场观察,金属3D打印领域的两大技术:binder jetting, SLM都将对汽车行业发生深远影响。尤其是binder jetting粘结剂喷射技术,根据3D科学谷的市场研究,将粘结剂喷射金属3D打印技术将使得我们所熟悉的汽车金属零件制造被全方面改写,以后很多汽车行业的金属零件都可以通过这项技术变得更加功能集成,外观更加轻巧。

而宝马所牵头的IDAM联合项目无疑剑指SLM选区金属熔化技术在汽车领域的产业化应用。根据3D科学谷的判断,这并非空穴来风,而是有备而来,IDAM联合项目的成员已经“囤积”了大量的前期开发工作。

就SLM选区激光熔化金属3D打印技术来说,要进入到产业化领域的一大瓶颈是效率与成本,当前3D打印的产品价格中高达70%的成本来自设备成本,而材料也占据了30%的成本。而在传统制造工艺中,材料成本不超过产品成本的3%。而在效率提升方面,市场的需求在呼唤带来加工效率飞跃性质的突破,而根据3D科学谷的市场观察,IDAM联合项目的成员之一Fraunhofer的增材制造未来-futureAM项目正是为了加速3D打印技术的产业化进程。

目标10倍的飞跃,Fraunhofer发起的futureAM未来增材制造项目,于2018年就在亚琛建立了一个新的SLM实验室系统。该系统具有1000 mm x 800 mm x 500 mm的有效可用构建体积,能够快速制造大型金属部件,并且工艺可靠性高。不仅寻求制造技术层面的突破,该项目的研究平台一直在开发数字流程链,通过可扩展的,强大的增材制造系统技术和自动化流程以及量身定制的增材制造材料来提升3D打印技术的产业化潜能。

另外一家IDAM联合项目的成员企业GKN与保时捷正在通过金属3D打印开发新型电子驱动动力总成的新应用。

图片:这种结构优化的差速器壳体由GKN和保时捷工程公司联合开发,是金属增材制造在不断发展的新型电动驱动动力系统的典型应用之一。

GKN根据粉末床金属熔化SLM增材制造技术的特点,针对更高的设计自由度、更高效、更集成的动力系统开发了特定的钢材料,这种钢材料能够承受高磨损和负载,并结合3D打印所实现的功能集成进一步减轻重量。

保时捷工程部门正在研究如何在其电子驱动动力系统中实施新材料。采用结构优化技术结合GKN的材料,保时捷实现了差速器的独特设计(包括齿圈),通过这种齿轮减重和刚性形状的组合,实现了更高效的传动。

而GKN对3D打印进入汽车领域的产业化努力是上升到集团战略层面上的,2017年GKN就在牛津郡阿宾登开设了一个创新中心,致力于为GKN的汽车业务开发先进制造技术,包括定制化的3D打印零部件、电动传动系统、复合材料等。

反观这时候,部分国内企业还在积极的开发第一代的SLM选区金属熔化技术,这真的是毫无意义。

面对无需“再过5年”的下一个5年,国际上迅猛的发展之势,国内将如何应对?何以应对?

当国内关于3D打印的发展不断响起消极的质疑之声的时候,或许是时候停止了。

或许是时候正视国内上下游生态圈的合作精神了。在3D科学谷看来,不是市场没有给予机会,一个比较致命的原因是我们的文化过于擅长“单打独斗”,而3D打印作为多学科交叉技术,如果在发展过程中脱离了设备、材料、软件、应用端的紧密合作,这无疑是缘木求鱼,导致越“努力”离目标“越远”的结果。

如KK在《新经济新规则》中指出的,在新经济波涛汹涌,快速变化的环境中,只有反应敏捷、顺应变化、行动快速的公司才能成功。快速走向新路途解决一半问题,快速放弃旧成功解决另外重要的一半。

而对于应用端企业来说,不管是汽车整车制造商还是汽车零部件制造商,可以采取一种更为积极开放的心态,他山之石可以攻玉,关注外部资源对企业引入3D打印产业化的加速作用。在这方面,我们可以清晰的看到宝马、福特、通用汽车、康明斯已经在路上了。

更多关于3D打印在汽车领域的应用发展趋势,敬请参加2019年5月30日AME 3D打印卓越论坛之“新能源汽车数字化制造趋势”,由行业专家为您剖析3D打印融入汽车产线的解决方案。(论坛听众免费参加,请即刻扫描图片上的报名二维码)

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com