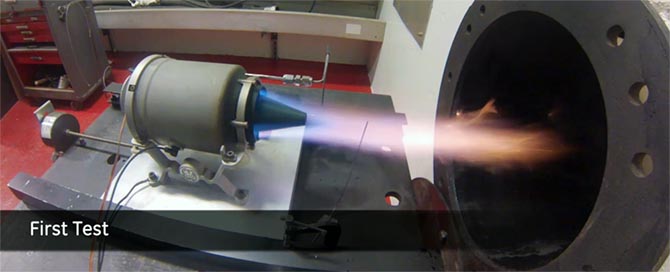

GE的研究小组为一款无线电控制的飞机设计了一台功能齐全的小型喷气发动机,它体现了3D打印技术的所有优点。他们重新设计了RC引擎,并使用EOS M270 3D打印机直接将其打印出来。这台彻头彻尾3D打印的微型喷气式发动机在航空试验室里的测试结果让人印象深刻——该发动机能够实现高达33,000 RPM的转速。

GE航空集团的发言人Rick Kennedy认为,3D打印特别适合于生产用传统制造方式难以实现的高度复杂零部件。3D打印技术还可以使用高温、高强度的合金材料,这些都是传统方式很难使用的。此外,这些3D打印的零部件的耐久性是传统方法生产的零部件的5倍以上。它还大大减少了零部件的数量,过去的发动机燃料喷嘴由多达20多个零部件组成,而通过3D打印,这些零部件的数量减少到了3个。

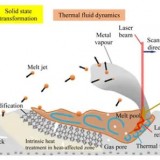

当涉及到飞机零部件的制造时,质量高于一切。这也是GE依赖于EOS M270 3D打印机的原因,该设备使用直接金属激光烧结技术(DMLS),其实称为直接金属激光熔融(DMLM)技术更贴切。设备使用一个200瓦的激光器去熔融超薄的金属粉末层。与更常见SLS 3D打印技术相比,DMLS技术不仅制造速度更快,也能够实现比SLS打印更好的金属属性。

虽然这并不意味着在不久的将来所有的喷气发动机将完全3D打印。但Kennedy表示,预计未来几年将有更多的发动机零部件使用3D打印制造。同时,GE投资3千2百万美金的专门用于增材制造技术的工厂也落户在Pennsylvania。 GE的首席执行官Dan Heintzelman认为增材制造将为GE带来巨大的竞争力和在未来保持竞争优势的可能性,增材制造也为创造性和高效率带来了更广阔的空间,并且为股东带来更高的投资回报率。

相关阅读:3D打印的LEAP引擎成功飞入天空