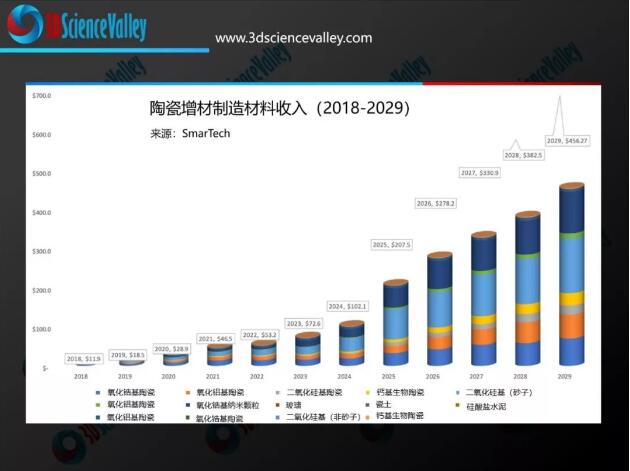

SmarTech近日发布了陶瓷增材制造市场的报告,报告预测陶瓷增材制造材料市场收入2020年超过2000万美元,2029年将超过4.5亿美元。

虽然陶瓷3D打印在中短期内仍是一个较小的细分市场,但经过过去几年的发展,陶瓷3D打印技术已能实现多种工程陶瓷、先进陶瓷材料的增材制造,借助3D打印技术在实现复杂结构方面的优势,陶瓷3D打印将在陶瓷工业零部件制造领域占据一席之地。

报告显示陶瓷增材制造的应用将在2025年之后经历一个增长拐点。主要原因是,陶瓷增材制造3D打印技术将逐渐成熟,市场上存在足够支撑这一技术应用发展的生产需求。SmarTech认为陶瓷增材制造是一个长尾市场,提供3D打印陶瓷技术的企业,将通过为众多用户提供少量传统工艺难制造的产品来实现利润。

从中长期来看,3D打印陶瓷部件的附加价值将推动用户对于陶瓷增材制造硬件和材料的需求。对于工程陶瓷、先进陶瓷材料的应用来说,这一趋势体现的更为明显。

尽管陶瓷3D打印将迎来增长,但这一技术的发展中仍存在许多挑战,最大挑战仍是如何培育市场对这一技术的需求。许多生产陶瓷部件的企业,尤其是制造先进陶瓷部件的企业,都可以从为增材制造而设计(DfAM)的高附加值陶瓷部件中获益匪浅,但企业仍需培养增材制造思维,开发真正高价值的3D打印陶瓷部件。这一挑战也恰好是3D打印陶瓷企业的机会。

报告涉及到目前市场上三类主要陶瓷3D打印技术,即: 液态材料陶瓷-光聚合物复合浆料,用于光聚合3D打印技术(SLA 或DLP);陶瓷粉末材料,通常用于粘结剂喷射(3DP)或粉末床烧结(SLS)3D打印技术;长丝、颗粒状材料或浆料,通常用于挤出沉积3D打印技术(如熔融沉积技术FDM)。

聚合3D打印工艺是用于加工先进陶瓷材料的相对成熟的3D打印技术。根据3D科学谷的市场观察,光聚合陶瓷3D打印技术正在由原型制造向生产级制造发展。

例如陶瓷3D打印技术企业Lithoz 近期推出了用于批量生产的设备,在此之前Lithoz 探索了光聚合3D打印工艺在医疗、航空航天等领域的应用,针对应用开发了3D打印陶瓷浆料,包括氧化铝和氧化锆,二氧化硅基材料和更先进的氮化硅,以及几个等级的医用陶瓷材料羟基磷灰石(HA)和磷酸三钙(TCP)。

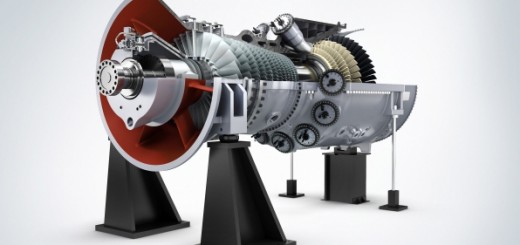

Lithoz开发的一款硅基材料可用于生产单晶镍基合金的涡轮叶片的铸造型芯、定向凝固铸造型芯、等轴铸造型芯。Lithoz公司认为通过其陶瓷3D打印技术制造涡轮叶片熔模铸造的陶瓷型芯是短期内对于该技术非常重要的机会,客户可以利用3D打印技术在生产复杂几何形状方面的优势实现带有复杂内部结构的单晶超合金叶片的铸造。

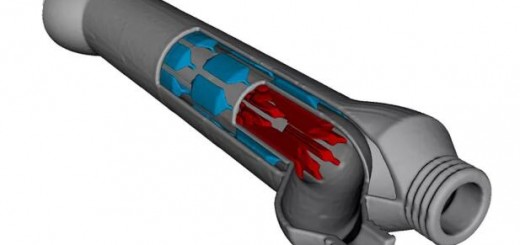

美国HRL实验室在2016年开发了一种用于光固化3D打印的陶瓷”先驱体转化聚合物”材料,通过这些聚合物制造的陶瓷均匀收缩,几乎没有孔隙度。并且可以形成晶格和蜂窝状材料,不但形状复杂,并且还表现高的强度,这种密度泡沫陶瓷可以在推进零部件、 热防护系统、 多孔燃烧器、 微机电系统和电子设备获得应用。如使用在高超声速飞行器和喷气发动机中,这种陶瓷可以帮助设计者制造能抵御起飞过程中所排出的废气引起的加热和高温度的小零件。

根据3D科学谷的市场研究,国内也涌现出一批基于光聚合3D打印的陶瓷增材制造企业,比如提供DLP 技术的北京十维科技,浙江迅实科技,深圳长朗,以及提供SLA 技术的昆山博力迈,武汉因泰莱激光科技等,氧化铝、氧化锆、生物陶瓷是国内企业普遍聚焦的材料。

除了以上基于光聚合工艺,在液态陶瓷材料增材制造领域中,材料喷射技术(如以色列Xjet的纳米金属射流技术)以及相对成本更为低廉的墨水直写(Direct ink writing)3D打印技术也得到了发展。但在液态陶瓷材料3D打印领域,与产业化最为贴近的仍为光聚合3D打印技术。

粘结剂喷射工艺陶瓷制造技术正在不断发展,可用于先进陶瓷及传统陶瓷材料的制造。粘合剂喷射3D打印被证明适合陶瓷材料的制造,该技术具有可以生产多孔产品,材料选择灵活,尺寸限制不高,速度快、更容易实现规模化生产的优势。

根据3D科学谷的市场观察,德国粘结剂喷射3D打印技术企业voxeljet-维捷所出售的越来越多的设备是用来打印陶瓷的, voxeljet-维捷的陶瓷打印优势在于尺寸大、速度快。voxeljet-维捷针对其粘结剂喷射3D打印技术开发了多样化的材料,其中包括陶瓷、碳化硅、硬质合金和水泥等材料。

voxeljet-维捷的粘结剂喷射3D打印设备可以灵活地生产复杂的大尺寸陶瓷零部件,例如:过滤器、催化转化器、熔模铸造型芯等,可加工平均粒径在40 – 200 微米之间的陶瓷粉末,构建尺寸达1,000 x 600 x 500 毫米,根据所选粉末的不同,粘结粉末材料可重复使用。

庄信万丰与voxeljet-维捷合作开发的陶瓷部件。来源:voxeljet-维捷

庄信万丰与voxeljet-维捷合作开发的陶瓷部件。来源:voxeljet-维捷

根据3D科学谷的市场观察,这类陶瓷技术也引起了化工企业的兴趣。英国化学巨头庄信万丰(JM),从10年前就开始研究不同的增材制造技术,最终将重心放在了粘合剂喷射陶瓷3D打印技术上。庄信万丰与voxeljet-维捷密切合作,优化陶瓷3D打印机,并委托voxeljet-维捷建立了陶瓷3D打印工厂。

在粘结剂喷射3D打印工艺中,后续烧结陶瓷粉末本身会产生多孔部件,而具有定制孔隙率的陶瓷正是庄信万丰在开发陶瓷3D打印应用中所需要的,多孔陶瓷部件可用于许多功能和结构应用。多孔的密度是可以通过改变工艺参数来调整的,实现45%至70%的相对密度。

庄信万丰认为粘合剂喷射陶瓷3D打印技术的一个优点是构建区域的尺寸优于许多其他陶瓷3D打印方法,在同一次打印过程中可以生产多个复杂的零件,他们开发的陶瓷部件尺寸范围从几毫米到50-100毫米。

基于材料挤出沉积的3D打印技术也可用于陶瓷材料增材制造,但这类技术存在精度低、表面粗糙度大的问题,以及难以进行层间控制的难点。

根据3D科学谷的市场研究,美国大型国防合约商雷神公司(Raytheon Company)对FDM 陶瓷3D打印技术进行了尝试,并获得自然界中不存在的新型材料。他们在长宽比为至少2:1的陶瓷中使用添加剂以制成长丝,然后通过FDM技术进行3D打印使得陶瓷产品具有纹理化的微结构和表面,并增强物理和化学性质,利用陶瓷的各向异性特性,获得单晶材料。另外,还可以通过纤维增强来实现增强的微结构,添加剂可包括任何结晶材料,合成材料或聚合物材料,合适的添加剂包括白榴石,二硅酸锂,氮化硅,玻璃(例如二氧化硅)或其任何组合。

HIP热等静压工艺可用于在打印完成后进一步减少或消除残余孔隙,增加陶瓷材料的密度,改善机械性能。

在材料挤出沉积的陶瓷3D打印技术领域,3D科学谷还观察到初创企业深圳市畅形增材科技开发了一种适用于熔融挤出技术的包含陶瓷的热塑性颗粒材料,在打印完成后需要进行脱脂烧结。

根据3D科学谷的市场研究,陶瓷3D打印技术发展与材料制备技术的发展密切相关。例如,在应用中,虽然同样是使用光固化3D打印技术,但制造出的陶瓷件性能却可能截然不同,这与陶瓷浆料配方密切相关。大多数陶瓷 3D 打印机限于”氧化物陶瓷材料”低熔点陶瓷打印,但也有一些陶瓷浆料配方是高温陶瓷,如美国HRL实验室开发的一种用于光固化3D打印的陶瓷”先驱体转化聚合物”材料,这种材料在3D打印后经过过火可以生成致密的陶瓷部件。

整体而言,由于陶瓷3D打印技术可直接打印具有复杂结构的陶瓷零部件,因此陶瓷3D打印技术具有无可替代的优势及应用价值。

- – - – - -

更多3D打印行业发展态势,敬请参加TCT深圳展(2019年10月15-17)期间的论坛,详细倾听3D打印领域的分析专家Chris Connery (CONTEXT公司全球副总裁),Filip Geerts(欧洲机床工业及相关制造技术协会总干事), 王晓燕 (3D科学谷创始人)共同为您带来的全方位的剖析与灼见。

报名论坛并缴费,请即刻扫描图片上方二维码

《3D打印与工业制造》登陆京东网上书店,点击微课视频收看超过12万人观看的3D科学谷创始人微课。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.3dsciencevalley.com,

在首页搜索关键词 网站投稿请发送至2509957133@qq.com