空中客车(Airbus)与设计软件公司欧特克(Autodesk)多年来共同致力于推动先进技术的发展,追求创新和更加可持续的世界,双方合作应用创成式设计应对飞机制造中的复杂工程问题与挑战。

近日,空客在欧特克大学(Autodesk University)揭示了双方在创成式设计应用领域取得的进展,并且透露了双方此前合作开发的3D打印仿生机舱隔离结构最新成果。

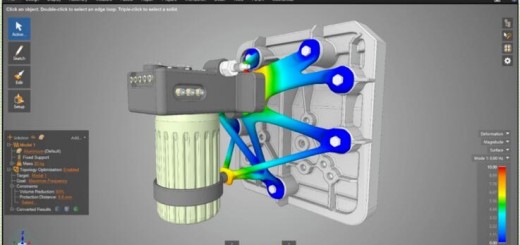

空客正在开展的一部分工作是重新构想飞机的多个结构部件, 应用欧特克的创成式设计来开发超越性能与安全标准的轻量化飞机零部件。零部件的每一次减重都意味着飞机燃油消耗量的下降,因此,通过创成式设计实现轻量化零部件创新也意味着减少航空旅行对环境的不利影响。除了飞机零部件的设计优化,空客也在寻找优化制造流程与制造空间的方式。

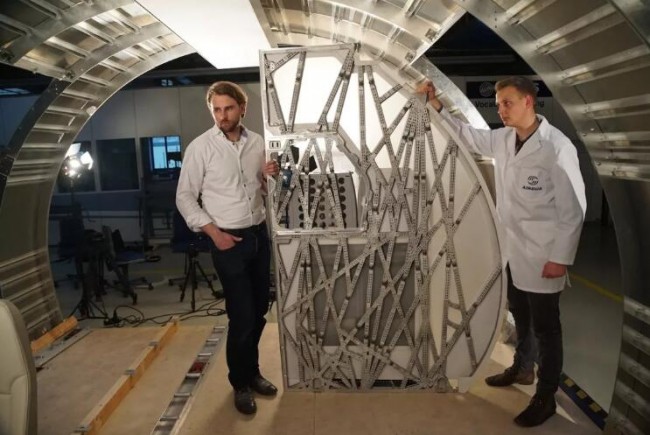

早在2015年,空中客车(Airbus)就推出了首个通过创成式设计开发的轻量化零部件,即3D打印业界所熟知的轻量化仿生机舱隔离结构,该结构是采用高强度轻质铝合金材料与粉末床激光熔化3D打印技术制造的,用于空客A320机舱中,起到分隔客舱与后部食品准备区的作用。

空客工作人员测试3D隔离结构放置位置。来源:Autodesk

空客工作人员测试3D隔离结构放置位置。来源:Autodesk

在最初仿生机舱隔离结构的设计中,空客希望在同等强度的情况下,比传统设计重量减轻45%。当时,空客预计如果该结构在其未完成的A320飞机订单中应用安装,每年将减少50万吨的二氧化碳排放量。

空客表示,最初的目标是通过金属3D打印技术与轻质金属材料制造这一仿生隔离结构,但是由于制造市场和材料要求方面的一系列可变因素,空客认为需要使用替代性的技术来实现这一创成式设计结构的制造,而与此同时,欧特克的创成式设计技术也更加成熟,现在能够在产品开发的设计阶段针对多种先进制造技术进行设计优化。

根据3D科学谷的市场观察,空客寻找到的新制造解决方案为3D打印与铸造相结合的技术。空客通过创成式设计软件来设计机舱隔离结构的3D打印塑料模具,然后通过此模具铸造合金材料。空客表示,新一代仿生隔离结构与上一代金属产品一样坚固、轻巧,并且能够更经济地进行大规模制造。

目前新一代设计的原型已经投入生产,空客希望在2019年底之前完成。一直与欧特克合作的空客设计师提到,这项工艺和技术已经发展到能够以更低的成本制造多个单元的阶段。

除了以上已进入生产阶段的仿生隔离结构,空客还在利用创成式设计与3D打印技术探索更多的飞机结构部件的重构方式,包括重新设计A320飞机的垂直尾翼(VTP)前缘。飞机VTP(或垂直稳定器)作用是提供方向稳定性,并减少由左右移动引起的空气动力学效率低下的现象。创成式设计软件能够提供数百种VTP 设计方案供空客进行评估,这些设计方案都是满足刚度、稳定性和质量要求的。

在飞机结构件创成式设计中取得的积极进展,为空客在更多业务领域应用该技术提供了动力。根据3D科学谷的市场观察,空客已开始思考如何将创成式设计应用到建造、布局与工作流程中。

- – - – - – - – - – - – - – - – - -

知之既深 行之则远

三维世界,全球视野,尽在3D科学谷!

点击观看轻松20万+3D科学谷创始人最新人气微课:

《3D打印发展趋势及中国市场的机遇与挑战》

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言