液压系统由于其复杂的管道设计在用传统的金属切削方法加工的时候受到传统加工方式的局限性限制。3D打印高度的灵活性恰恰可以解决传统方式的局限性,带来更灵活的设计空间。选择性激光熔化(SLM)技术使得设计者通过3D打印的方式实现液压性能显著增加。最近,在欧盟资助的CompoLight项目中,研究人员通过EOS的型号为EOS M270 system的3D打印机在液压管件的研发上获得突破性成功。

在液压管件关于两个流体流在有限的空间混合交叉又相互不干涉的设计中,常规生产的部分包括一个巨大的金属块,钻孔和盲孔锁定以满足区分两个层次。主孔分成两个较小的孔以保持高度和可能的流量常数。用传统金属加工的方法生产的液压管道的重量是20公斤,体积是230 x 230 x 50毫米。

而使用3D打印的方法,可以几乎不受加工限制,具有高度灵活性,根据流量的仿真结果对液压流体的流动进行了内部通道设计的改进,可以精确的加工复杂的横截面几何轮廓。

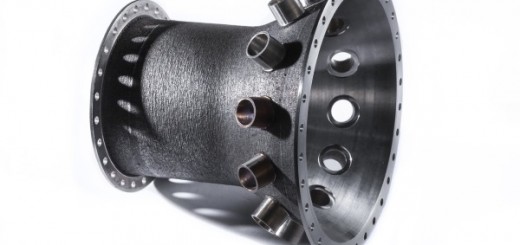

3D打印增材制造液压管件(左)与内部通道的几何形状显示(右)

关于热力学,通过通道内的翅片提高热交换过程。而且通过3D打印的方式提高零件的刚度是可行的。新设计的液压管道(上图)是由不锈钢材料制成,并且带有内肋支撑部分。新零件的尺寸为80×80×50毫米,重量仅为0.7公斤,重量比传统方式加工出来的液压管件降低约96%。

传统金属切削加工与3D打印加工液压管件压力损失比较

(兰线表示传统方法制造,红线表示3D打印方法制造)

在这项研究中液压管道的几何形状的优化对管件的性能产生了巨大的影响,并且提升了整个液压系统的性能。在一个100升/分钟的流量测试中,3D打印加工出来的管件的压力损失减少到常规制造的管件的压力损失的20%。此外,3D打印出来后不需要任何后期处理,表面质量足够好,可以直接与法兰连接。即使在1400 bar的压力测试中,改零件无塑性变形、无渗漏现象发生。

(本文编译自metal-am.com,转载请链接至www.51shape.com)