大尺寸一直以来都是金属增材制造装备发展的重要方向,更大的成形尺寸可以显著扩大金属增材制造技术的应用范围,解决大尺寸复杂构件传统制造过程中的难点和痛点,还可以实现中小尺寸复杂构件的批量化生产,为用户提供短流程、数字化、品质可控的先进解决方案。

2020年6月3日,铂力特向市场推出了大尺寸金属增材制造设备BLT-S600。根据铂力特,该设备在正式推出市场之前,经过近40000小时的产品打印实测,5轮方案设计迭代,近50次细节修正,设备单次不停机运行时间超过1200小时。截止目前,该设备已累计生产20台,交付各类高品质航空航天零件超700件,出品零件在“弹、箭、星、船、机”上广泛应用,服务国家多项重大工程,支持国家多项重点型号的建设。

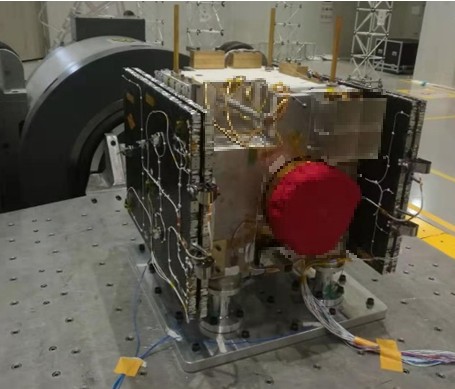

根据3D科学谷的市场观察,大尺寸金属增材制造设备BLT-S600,曾承担了我国千乘一号卫星的增材制造工作。

l 千乘一号卫星

千乘一号整星结构采用面向增材制造的轻量化三维点阵结构设计方法进行设计,整星结构通过铝合金增材制造技术一体化制备。传统微小卫星结构重量占比为20%左右,整星频率一般为70Hz左右。千乘一号微小卫星的整星结构重量占比降低至15%以内,整星频率提高至110Hz,整星结构零部件数量缩减为5件,设计及制备周期缩短至1个月。整星结构尺寸超过500mm×500mm×500mm包络尺寸,也是目前最大的增材制造一体成形卫星结构。

千乘一号小卫星结构由航天五院总体部机械系统事业部负责研制。航天五院总体部机械系统事业部是我国航天器空间机械产品研制的核心部门,近年来在面向3D打印的航天器轻量化结构设计与评价方面开展了大量的研究工作,突破了基于三维点阵材料的整体结构设计技术。

该技术团队从2012年起开展基于三维点阵材料结构的设计方法研究,具有良好的技术储备及研究基础。在千乘一号小卫星结构设计过程中采用了宏细观一体化优化方法等前沿技术,考虑了3D打印工艺约束与整星装配约束,在点阵材料细观构型与连接结构方面实现创新设计。目前,已将该方法也应用于卫星整星结构、相变储能热控结构与有效载荷支架结构,相比传统设计与制造技术,实现结构减重30%-60%,相关可公开结果发表在AIAA Journal和Chinese Journal of Aeronautics。

整星增材制造工作委托西安铂力特增材技术股份有限公司完成,该卫星所有结构由铂力特四光束3D打印设备BLT-S600一炉内完成打印制造,零件最小特征仅为0.5mm。零件整体轮廓尺寸大,内部轻量化点阵胞元结构尺度小,整星超过100万个点阵特征,增材成形难度大,从稳定性、精度、周期等指标上对打印设备及工艺能力要求极高。

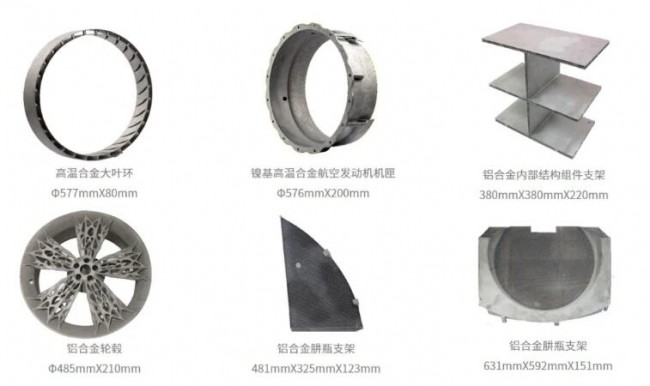

l 大尺寸复杂结构一体化成形

BLT-S600设备最大成形尺寸达600mm×600mm×600mm,可满足多种应用场景零件尺寸需求,解决高端应用领域中大尺度异形空间曲面特征、多特征跨尺度结构、镂空网状及空间连续拓扑包络等复杂结构的一体化成形难题。

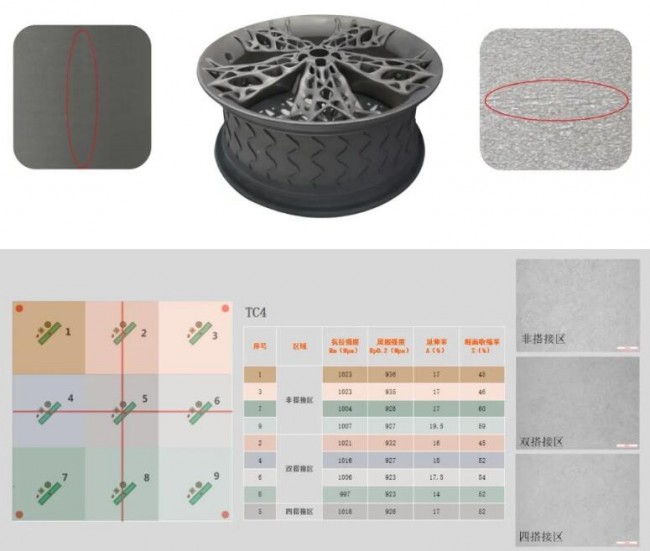

l 质量稳定性

铂力特对其多光束拼接技术,进行了长期应用验证,对多种、多批次材料在不同成形区域内进行金相、尺寸精度、力学性能等全方位对比验证,海量的测试数据表明BLT-S600设备多光束搭接区域与非搭接区域产品质量及性能一致。多批次零件测试结果显示,零件精度、粗糙度、力学性能等均符合航空航天质量标准。其中,零件成形精度可控制在0.2mm以内,振镜拼接精度可控制在±0.05mm以内,零件表面粗糙度最低可达到Ra5。

稳定的流场设计是影响零件成形质量和设备稳定运行的关键要素之一,BLT-S600设备成形舱采用防扬粉设计及防落粉不均设计,并经过多次模拟仿真后对吹风方案不断优化,最终获得理想的流场结构,不仅可以实现满幅面打印,还可保证更高的产品质量和成形稳定性。

l 打印效率

BLT-S600设备采用多光束拼接技术,四个500W光纤激光器协同打印,较单激光设备打印效率可提升60%以上。设备采用双向铺粉技术,消除单向铺粉的无效时间,有效提升零件打印效率。294项工艺参数面向用户完全开放,可针对同一材料提供高效率、高表面质量及高力学性能等不同需求打印策略,也可针对不同材料开发大层厚工艺参数,直接减少烧结和铺粉次数,在保证零件质量的前提下,提高打印效率,设备最高打印效率可达100cm³/h。

l 质量监控与产品可追溯性

BLT-S600设备搭载BLT-MCS系统,可实现打印过程工作预览、打印配置、多激光扫描排序、过程实时检测、日志记录、图像识别等功能,实时监控关键质量参数,满足航空航天产品可追溯性要求,实现设备预测性维护。

设备标配刚性刮刀,能够“定住层厚”,确保成形过程零件层厚一致,保证零件获得稳定良好的冶金质量,同时针对细小点阵胞元特征,设备可配备柔性刮刀方案;设备标配自适应刮刀卡停修正功能,可实时监测刮刀扭矩并进行故障判断,避免零件刮裂/刮烂;设备自带自适应铺粉修正功能,保障铺粉质量,提高生产过程品质管控;同时,通过设备自带的机器视觉技术还可在打印过程中识别孔隙缺陷、裂纹缺陷、吹风缺陷、打印缺陷等多种缺陷。

l 设备安全性与操作便捷性

根据铂力特,BLT-S600设备采用整机防爆设计,考虑工作环境氧含量检测、激光漫反射防护、激光安全联锁、电器安全联锁、安全回路设置、安全逻辑互锁、人粉隔离等,最大限度保障人员安全与设备安全;设备标配1500小时寿命反吹过滤器,可选配10年寿命永久过滤器,帮助用户消除滤芯更换带来的不稳定风险。

同时,设备四周环绕式踏台设计及三取件工位设计,也为操作人员日常维护及取件提供便利,使设备操作更加安全便捷;此外,设备配置不间断电源(UPS),强大的可靠性设计让其可以应对各种恶劣的使用环境,断电后控制系统不关机,系统核心数据自动存储,重新上电后无需复位即可继续打印,降低人工操作复杂度。

大尺寸粉末床金属增材制造设备,为解决大型复杂零件制造的挑战带来了新的解决方案。然而,考验大尺寸金属增材制造设备的核心要素并不是“谁的尺寸更大”,而是设备能否保证长时间稳定运行、高效率连续生产以及成形零件内外部品质优异可控。铂力特通过长时间应用实践所打磨的四激光金属增材制造技术,将如何赋能大尺寸复杂构件成形或中小尺寸复杂零件批量生产,让我们拭目以待。

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言