发动机叶片是一类典型的自由曲面零件,加工这类零件时都有一个特点:薄,加工时易变形,并且材质通常为不锈钢、蒙乃尔合金、INCONEL、钛和镍为基础的难加工合金材料,更增添了加工的困难度。

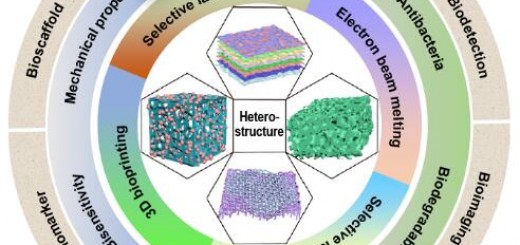

还有一种加工方式是叶片和整体叶盘的整体式加工,国际上,ACAM-亚琛增材制造中心的研发成员,来自亚琛工业大学数字化增材生产DAP的涡轮机械专家与Fraunhofer弗劳恩霍夫生产技术研究所IPT合作一体化叶盘由镍基超级合金IN 718制成,研究人员成功地为叶盘开发了LPBF制造工艺,结果,他们以接近最终形状的轮廓制造了叶盘,尤其是叶片轮廓,从而大大减少了要去除的材料。

本期,3D科学谷与谷友一起来领略,发动机叶片与叶轮,国内发展的最新情况。

l 中国航发商用航空发动机

- 带胞元结构的静子导向叶片的增材制造

根据中国航发商用航空发动机的专利CN209569034U,中国航发商用航空发动机开发了两端分别设置有外环安装边的静子导向叶片,外环安装边的设计包括胞元结构的填充材料,新型静子导向叶片及包括其的航空发动机通过安装边本体的结构设计,取消了衬垫结构,达到同样或更优减少微动磨损和减少气动损失的目的(不改变其它零件结构)。

安装边的内部热膨胀采用胞元结构设计,能够等效衬垫结构工作状态。但采用间隙配合,在冷态易于安装,工作温度下膨胀压紧。通过在安装边胞元结构内部填充合适的热膨胀系数更大的材料,能够实现热膨胀变形能够达到预期效果,以及应力水平在可控范围内。

- 抗冲击增强型涡轮发动机风扇叶片

基于增材制造可以多种材料融合、内部结构形式设计灵活的特点,可以在最大限度的减轻叶片重量的前提下,通过叶片前缘加强结构设计,有效提高叶片的抗冲击能力。根据中国航发商用航空发动机的专利CN105604978B,中国航发商用航空发动机开发了抗冲击增强型涡轮发动机风扇叶片,包括叶片本体和前缘增强结构。

叶片本体和前缘增强结构是由增材制造工艺一体成型的一体件,叶片本体为金属叶片,前缘增强结构的材料采用高强金属材料。其中,前缘增强结构包括在叶片本体的前缘侧沿整个纵向长度方向向外扩展的弹性的层状结构,前缘增强结构和金属叶片的前缘之间采用对金属叶片的材料和前缘增强结构都具有亲和性的中间材料进行过渡。

值得一提的是,国际上GE航空旗下的Avio Aero已经在意大利的Cameri工厂扩大GE9X发动机涡轮叶片的3D打印生产能力,该工厂已安装了35台电子束熔融(EBM)金属3D打印设备,预计2022年至2023年将在此生产约6万个叶片。

视频:GE9X发动机

视频:GE9X发动机

l 中国航发北京航空材料研究院

- 整体叶盘

根据中国航发北京航空材料研究院的专利CN107138924A,目前国内外双金属双性能钛合金整体叶盘制造方法有线性摩擦焊、扩散焊、热等静压扩散焊或送粉式激光增材制造方法。其中,线性摩擦焊工艺对设备的依赖程度很大,焊接的效果、精度很大程度上取决于设备的能力,且焊接工装复杂,成本高。扩散焊方法面临加压困难、接头一致性控制及无损检测等技术难题,且整体叶盘结构复杂,需采用特殊的加压手段,工艺实现起来技术难度大。热等静压扩散焊技术成熟度相对较低,需解决可靠封焊或包套,需采取特殊工艺措施确保热等静压过程的可靠实施。另外,由于扩散焊时结构需整体经历焊接热循环过程,还需解决焊接热循环与材料的热处理制度匹配问题,避免热循环可能对基体材料造成的不良影响。

中国航发北京航空材料研究院开发了一种双金属双性能钛合金整体叶盘制造方法,首先在轮盘锻件基础上采用电子束熔丝沉积增材制造方法制造出不同材料的钛合金叶片毛坯;然后采用机械加工或电解加工至叶片设计尺寸,最终实现双金属双性能钛合金整体叶盘的制造。这种方法具有制造成本低、周期短、冶金质量高的特点。叶片和轮盘采用不同的材料制造可以充分发挥各自力学性能优势,满足整体叶盘对轮盘高强度、高应变疲劳性能的要求和叶片对高应力疲劳和持久性能的要求,从而实现整体叶盘在更高温度条件下服役或代替高温合金整体叶盘实现减重的目的。

这与国际上ACAM亚琛增材制造中心的跨学科团队开发的整体叶盘所使用的技术不同,ACAM为叶盘开发了LPBF-基于粉末床的增材制造工艺,此外,他们应用了点阵晶格结构来支撑构建过程中的部件,使得后期需要去除的材料显著减少,并且避免了铣削过程中的振动。那些点阵晶格结构由于密度低而可以不费力地去除。

国内与国际这两种曲径通幽的思路为增材制造整体叶盘铺垫了一个持续探索的路径。

l 南方科技大学

- 航空发动机风扇叶片再制造

根据南方科技大学的专利CN106874550A,南方科技大学开发了基于增材设计的航空发动机风扇叶片再制造方法,在不改变航空发动机风扇叶片的气动外形和功能特性的前提下,采用亚表面细网结构设计,引入球面中空单元,通过多个球面中空单元在航空发动机风扇叶片的内部形成满足结构完整性要求的球面状中空网络结构,最后使用增材制造技术完成再制造。这种方法可以减轻航空发动机风扇叶片的自身重量,解决航空发动机风扇叶片根部应力集中的问题,同时增材制造工艺流程简单,制造周期更短,成本更低。南方科技大学改变了传统扩散连接焊制作工艺复杂操作困难的现状,充分发挥增材设计制造在航空发动机风扇叶片再制造中的作用。

最后,值得重视的是正如3D科学谷在《3D打印与工业制造》一书所提到的,“3D 打印并非是一座孤岛,而必须与其他传统制造工艺相融合,才能成为创造制造业附加值的“利器”。在工艺融合方面,可以借鉴的经验包括GF加工方案提供的广泛的产品组合,从电加工(EDM)、铣床、激光纹理加工、增材制造等制造技术组合提供一站式的解决方案,从而提供生产的灵活性,降低复杂性,降低总体成本(TCO)。另外一家雷尼绍集成了完整的工艺链解决方案,还包括其独具特色的机内测头测量、对刀和Equator比对测量等等, 这些技术必将提升工厂的自动化水平,让制造企业当下即可拥有满足“未来工厂”要求的高效精密制造能力。

叶轮叶片是高附加值的产品,除了硬件的融合,诚然,突破传统的设计思路与制造方式,需要企业具有自我超越的精神,仿真与设计将发挥越来越重要的主导性作用引导制造界走向正向设计之路。

真正理解了3D打印的价值后,我们发现国内企业对待这一技术的态度已经发生了巨大的变化。值得欣喜的是国内这些企业和研究结构已经清晰的看到3D打印重塑价值链产业链的颠覆潜力,相信在国际和国内硬件与软件解决方案各种技术的充分融合交互下,我国的制造将开辟出一条独具特色的发展之路,为人类社会造福。

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言