轮胎的性能取决于轮胎模具中的花纹设计,花纹是重要而又复杂多变的加工难点,其加工的精密程度直接影响到轮胎的精度和质量,甚至是轮胎的安全、驾驶的舒适度等等。花纹的结构往往呈现出空间三维扭曲、轮胎花纹具有弧度多、角度多的特点,采用传统的加工手段难以精准完成,即使采用电火花加工工艺也存在一些难以解决的问题。

但实现设计的复杂性,是选区激光熔化增材制造-3D打印技术的优势。在轮胎模具制造领域,3D打印技术有两个层面的应用:首先是复杂轮胎模具,尤其是高性能要求的冬季胎或雪地胎模具中的钢片制造,这一技术已在国内外轮胎模具大厂中投入使用;另一个层面是复杂花纹模具的一体化制造,在这一应用中,无需单独制造钢片、镶嵌钢片,虽然该应用目前仍存在变形、成本高等应用难点,但这一应用在工序简化和提升轮胎性能方面极具优势。

3D科学谷在上篇,分享了GF 加工方案金属增材制造技术在轮胎模具钢片生产中的应用。本期将分享GF 加工方案如何通过打印策略优化,应对复杂花纹模具一体化增材制造中存在的难点。

当前子午线轮胎模具主要分为钢模和铝模两种,按钢片数量多寡可分为手工镶嵌、电加工成型和铸造等三种钢片成型方式。若模具上钢片数量不多,则使用劳力密集的手工镶嵌方式,将钢片镶嵌至花纹块中;若模具钢片数量多(如冬季雪地胎),则使用电加工(钢模)或铸造(铝模)成型。

上述三种加工工艺都存在各自的问题,手工镶嵌方式仰赖众多经验丰富的人力,且镶嵌的钢片在多次硫化可能出现脱落;电加工方式电极损耗比较大,型腔花筋根部容易出现圆角;铸造成型的钢片能牢固地镶嵌在模具上,但其工序繁琐,从基础模、硅胶模、石膏模到最后铸造的铝模制造,都要求生产厂家熟练掌握每一生产流程。

上篇文章中谈到,轮胎性能取决于模具花纹,花纹的关键取决于钢片设计。增材制造-3D打印的钢片充分发挥了技术特点,大大提升了轮胎模具的性能,增加企业竞争力。然而,3D打印的钢片仍需要进行镶嵌,而镶嵌仍然是模具制造商十分困扰的问题。尤其是当钢片数量增多时,钢片距离减少,导致空间过小而难以进行钢片镶嵌,此问题在距离小于 5 – 6mm 时特别明显。

而通过金属3D打印技术直接制造整块复杂花纹模具,利用其一体成型的技术特点同时制造模具和钢片,可以克服目前钢片镶嵌中存在的困扰。

但3D打印同时也存在其他挑战,主要可分为技术和商务两个方面。技术方面的挑战主要来自于模具尺寸精度和表面光洁度的要求;商务方面的挑战则是鲜少有厂家触及这一应用,以及生产成本问题。因此不同于轮胎钢片,国内企业虽不乏 3D 打印花纹块的尝试,成功应用案例却相当有限。

l 技术难点

一组轮胎模具通常由 7-8 个花纹块组成,单一花纹块的尺寸较大,长度经常在 200mm 以上,宽度超过 100mm;而由于装配与定位需要,其横向纵向的尺寸精度要求多在±100um以下。此一精度要求在机加工领域仅能算得上粗加工,但是对于 3D 打印技术 ±0.05mm 的精度极限而言构成极大挑战;而花纹块的大尺寸与复杂结构,也让热应力导致的变形难以避免。

此外,面向轮胎硫化成型的模具表面光洁度要求极高,例如某些特定面不能超过 1.6um,除了对 3D 打印技术本身工艺有非常高的要求,衍生出来的加工效率问题也不容忽视。

l 商务难点

一组轮胎模具(包括花纹块、边模和模架)的造价在二十万元左右,传统机加工一片花纹块需要半天,使用GF 加工方案的 HSM 高速铣加工中心仅需要 1 小时;即便考虑钢片的成型时间,无论是使用手工镶嵌或铸造的多次翻模工序,相较于单个3D 打印花纹块动辄数天的加工时间,仍然有明显的加工效率优势。传统工艺在效率方面的显著优势,使得厂商应用3D打印一体化花纹块的动力不足。

GF 加工方案提出了打印花纹块的增材制造解决方案,此方案由花纹块专用扫描策略和差异化层厚等两个具体改善措施组成。

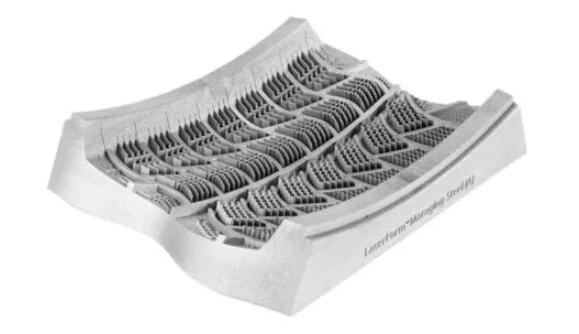

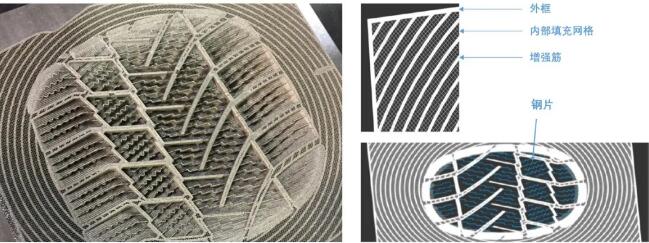

首先,将整片花纹块分为四个主要组成部分 – 外框、内部填充网格与增强筋、钢片以及上表面。每一部分具有各自的功能,并且由不同的扫描策略进行打印工作:外框定义了花纹块的尺寸,内部填充网格为积累的应力提供出口,增强筋避免尺寸变形,钢片提供必要的花纹,而上表面是橡胶硫化的成型面。

三种组成部分使用差异化的打印层厚,外框的要求较宽松因此使用 90um 的层厚减少打印时间;内部填充网格、增强筋与钢片使用 60um 层厚;而硫化成型的上表面要求较高,因此使用 30um 层厚以达到要求的表面光洁度。使用此解决方案打印的花纹块,除了可以满足尺寸精度的要求(图3),也能满足表面光洁度的要求(图4)。

图3 3D 打印花纹块变形量(a)与表面光洁度(b)。来源:GF加工方案

图3 3D 打印花纹块变形量(a)与表面光洁度(b)。来源:GF加工方案

此外,采用此方案的客户实测发现单个花纹块的打印时间仅需要 24.28 小时,打印总体积为 963立方厘米,每小时打印速度达到39.66 立方厘米。与市场上其他采用单一层厚、非针对性扫描策略,打印单个花纹块需耗时 2 – 3 天相比,大幅度提升生产效率与产品性价比。

GF 为轮胎模具厂家开发的 3D 打印解决方案,除了可以满足生产商对模具尺寸精度与表面光洁度的高要求,同时还能将单个花纹块的加工时间缩短为一天,为花纹块制造的创新工艺提供可实现的产业化之路。

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。