可靠地推导出人类大脑无法想象到的独特几何形状,海克斯康MSC Apex创成式设计是专门为只有增材过程才能制造的详细而高度复杂的结构而设计的。 优化设计的高分辨率可确保将结果直接发送至打印机。但是,如果需要进一步的制造和设计验证,则MSC Apex Generative Design可与Simufact Additive,Digimat AM和MSC Nastran互相操作。

MSC Apex Generative Design使制造商提高对昂贵的增材制造技术的利用率,并提高设备投资回报率,因为在工作流程开始时减少设计工作可以降低生产运行的总成本和缩短每个部件的交付时间。

本期,3D科学谷与谷友通过案例来共同领略创成式设计在为增材制造而设计(DfAM)中扮演的角色。

3D打印与创成式设计成就更复杂的设计

轻巧的结构在卫星设计中尤其重要,因为每增加一公斤,就会产生高昂的太空运输成本。如果可以减轻重量,则可以将运载工具或卫星宝贵的有效载荷用于进一步的应用,并创造附加值。

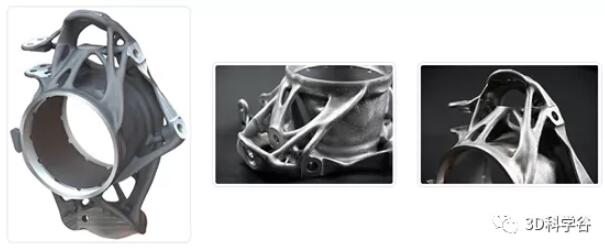

这正是航天公司Tesat-Spacecom GmbH&Co. KG,机器制造商Trumpf-通快和MSC Apex Generative Design专家之间的项目目标。如图所示,用于调节微波滤波器的驱动器支架将用于德国通信卫星Heinrich Hertz,以测试新通信技术的空间能力。对于此应用,需要减轻安装座的重量, MSC Apex创成式设计助力实现此目的。

通过应用创成式设计,创建了一个新的、高度复杂的结构,该结构可实现最大程度的轻量化,并且可以完全的满足设计和制造。最终的结果令人印象深刻:为航天技术设计的组件减轻了55%的重量。底座重量由之前的164克减为75克。此外,MSC Apex Generative Design的创新性,及其针对应力的优化进一步提高了组件的刚度。最终,MSC Apex Generative Design产生的均匀应力分布可满足所需的刚度和坚固性,同时最大程度地减轻了重量。

这种新型的复杂几何形状现在只能通过增材制造来生产。Trumpf-德国通快用TruPrint 3000 3D打印机承担了这项任务。海因里希·赫兹(Heinrich Hertz)卫星任务是由DLR空间管理公司代表联邦经济和能源部在联邦国防部的参与下执行的。

每年,UPBracing的一支年轻学生团队都会开发FormulaStudent赛车来参加国际比赛。设计赛车必不可少需要考虑的两个因素:轻便和坚固。除了赛车手和赛车本身可以证明其性能外,赛车的轻量化结构也是得分项之一。由于具有四重用途,因此轮架非常有必要在减轻重量的同时满足较高的承重要求。

传统的铣削设计,由于形状非常复杂,零件重515g,但产生15.5公斤的铝废料©海克斯康

传统的铣削设计,由于形状非常复杂,零件重515g,但产生15.5公斤的铝废料©海克斯康

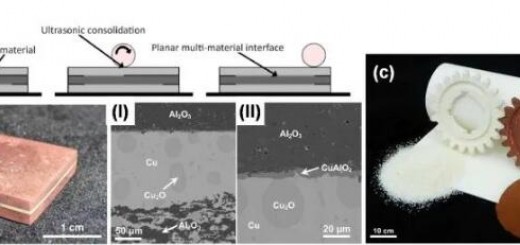

在过去的几年中,这些团队曾尝试设计具有复杂铣削设计的轻型轮架。采用传统方法,设计的已经很复杂的轮架(图1)重515克。它是由16公斤重的物料块碾磨而成的,因此产生了15.5公斤铝废料。

之后,团队采用了MSC Apex Generative Design技术来创建最佳的轻量化设计。在模型设计中定义了设计和非设计区域,并添加了复杂的载荷工况。然后自动生成网格并进行了优化。该设计算法在高端NVIDIA Tesla P100显卡的工作站上6小时内生成完成后的平滑结果(使用工作站GPU NVIDIA QUADRO P5000大约需要14小时)。

结果是单轮架重量为266g,与传统设计相比减少了48%。由于零件是通过增材制造生产的,因此也没有大量的材料浪费。这大大降低了赛车的整体重量,并在设计报告中赢得了很多关注和好评,成为整个比赛中最特殊的存在。

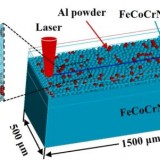

一个测试不同算法优化质量的流行例子是“GE喷气发动机支架”。2013年,通用电气(General Electric)在GrabCAD网站上发布了飞机涡轮的支架,作为增材制造的设计挑战(https://grabcad.com/challenges/ge-jet-engine-bracket-challenge)。挑战内容在于可以使用任何方法重新设计非常简单的组件设计,并在考虑给定边界条件的同时开发尽可能轻的组件。

这一挑战吸引了大量的注意力,至今仍被频繁地用来展示新算法的优势。

通用电气喷气发动机支架优化MSC Apex创成式设计©海克斯康

通用电气喷气发动机支架优化MSC Apex创成式设计©海克斯康

采用MSC Apex Generative Design对相同载荷下的相同构件进行计算,结果如图1所示。此处显示的结果是在装有两个Nvidia P5000显卡的CAD工作站上计算的,计算时长大约6个小时。其结果是形成了一个最佳的形状——轻薄、多曲线的外壳,并带有附加支柱,以传递最高的载荷。由于几乎不需要任何支撑结构,因此该设计非常稳定,轻巧且易于通过增材工艺制造,并且只能通过特别高的计算分辨率来实现。

MSC Apex的自动创成式设计比其他设计方案的结构更轻,应力更低。最大应力为680 MPa(目标应力为700MPa)时,重量仅为140克左右。

l AMPOWER与3D科学谷正在合作面向全球欧洲、美洲、亚洲市场发布的2020年全球增材制造研发市场报告,欢迎中国企业积极参于有关3D打印领域设备、软件、材料的研发市场调查,敬请扫码参与调研。

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。