在制造火箭和人造卫星方面,3D打印-增材制造已变得不可或缺。工业3D打印在减轻重量和复杂设计方面的优势推动一代航天制造技术的发展。这就是为什么毫不奇怪的是,年轻的和成熟的公司都越来越依赖增材制造技术。

实际上,对于增材制造服务提供商,3D打印设备制造商以及提供材料和软件的公司而言,航天领域已经成为关键的应用市场。站稳脚跟,并非易事:这是一个在一定程度上受国家利益,政治形势和严密保护的技术秘密影响的行业。

本期,借助formnext展会杂志Fon的研究,让我们一起来关注3D打印如何驱动下一代航天制造技术这个令人兴奋且蓬勃发展的领域,首先要分享的第一篇是关于火箭制造中的增材制造。

3D打印实现降成本、提性能的双重价值实现

在增材制造的行业用户中,Relativity Space -相对论空间这家公司选择了最坚决的道路:这家年轻的洛杉矶公司希望只使用自己设计的3D打印机Stargate来制造整个火箭。在其35米长的Terran 1增材制造设备中,Relativity Space声称在60天内从原材料到制造出世界大部分零件为3D打印的火箭。

Relativity Space由Tim Ellis和Jordan Noone于2015年成立,目前拥有230名员工,在几轮融资中筹集了约5.5亿欧元。目前,该公司的价值估计不到20亿欧元(私人航空航天领域SpaceX目前估值约370亿欧元)。

Relativity Space的“星际之门”Stargate设备是一款线弧3D打印机,是世界上最大的金属打印机。它已经被用于3D打印大约3.7 x 2.1米的油箱。与此同时,Terran 1计划于2021年下半年首次发射,最终将把高达1.25吨的有效载荷送入轨道。

»除了节省成本,节省生产时间的价值将成为促使公司选择3D打印的主要因素之一«

3D打印铺平了下一代火箭制造的道路,更多的公司包括Astra,Firefly Aerospace,Rocket Lab,Virgin Orbit等初创企业纷纷进入Relativity Space称为“软件驱动制造”的航天火箭3D打印领域。这些新来者也希望动用数百万美元来摆脱陈旧的思维方式,颠覆航天制造技术和商业版图。

另外一方面,商业航天领域相对老牌的火箭制造商和供应商也在不断的推动3D打印扩展的制造能力边界,通常是通过建立内部增材制造中心来建立各种技术合作伙伴关系。

多年来,SpaceX在将3D打印纳入火箭制造中发挥了主导作用。2017年1月14日当地时间,SpaceX在加州范登堡空军基地成功发射了一枚猎鹰9号火箭,终于一扫去年发射塔上火箭爆炸的阴影。猎鹰9号火箭上含有大量的3D打印零件,包括关键的氧化剂阀体,3D打印的阀体成功操作了高压液态氧在高震动情况下的正常运行。

除了猎鹰9号火箭,根据3D科学谷的市场了解,SpaceX于2013年就成功通过EOS金属3D打印机制造SuperDraco火箭发动机引擎室,使用了镍铬高温合金材料。与传统的发动机制造技术相比,使用增材制造不仅能够显著地缩短火箭发动机的交货期和并降低制造成本,而相比传统制造发动机的成本,而且可以实现“材料的高强度、延展性、抗断裂性和低可变性等”优良属性。这是一种非常复杂的发动机,其中所有的冷却通道、喷油头和节流系统都很难制造。EOS能够打印非常高强度的先进合金,是创造SuperDraco发动机的关键。

经过通货膨胀调整后,SpaceX在短短15年间将运输货物进入轨道的成本降低了10倍。

但是,在此之前,还存在一些技术障碍,并不是所有通过测试的零件都能够立即真正投入到生产中。德国FIT AG参与了Vulcain 2发动机的3D打印流体歧管,该发动机是新型Ariane 6火箭的一部分。该零件采用线弧增材制造(WAAM),材料由Inconel制成,旨在提高发动机的性能,同时降低所涉及的生产成本。为了满足航天工业的严格安全要求,FIT AG(全球最大的增材制造服务提供商之一)与ArianeGroup合作开发了合适的质量保证体系。

毕竟,当开发了拥有新的应用技术时,还需要调整测试方法,在3D打印Vulcain 2发动机的流体歧管的情况下,测试过程中还有可能涉及到研磨掉歧管的侧面,精心的测试过程最终也导致了更高的组件开发成本,实际上可能达到增材制造成本的八倍左右。

©EOS, 与EOS合作设计的3D打印喷嘴

©EOS, 与EOS合作设计的3D打印喷嘴

©FIT AG,用于Ariane 6的Vulcain 2发动机的3D打印流体歧管

©FIT AG,用于Ariane 6的Vulcain 2发动机的3D打印流体歧管

同时,由于COVID-19的影响,欧洲的航天部门遭受了很多苦难。一方面美国这边SpaceX在2020年每月至少发射一枚猎鹰9号卫星,而另外欧洲这边Ariane 6号的首次飞行时间已从2020年底推迟到2021年末/ 2022年初。冠状病毒对卫星周围区域的影响包括对圭亚那航天中心的影响被认为是官方原因。在引领行业多年之后,欧洲的Ariane space SA现在承受着巨大的压力,这些压力来自于需要不落后于SpaceX以及来自中国和俄罗斯的竞争对手。

除了FIT AG的流体歧管外,Ariane集团还为Ariane 6及其下一代火箭启动了许多其他AM-增材制造应用技术的开发,包括与EOS合作设计的助推器喷嘴头。Ariane集团设立了一些雄心勃勃的目标:例如,即将推出的Prometheus引擎的成本预计仅为100万欧元,这在一定程度上要归功于3D打印,这将比推动Ariane 5的Vulcain 2便宜90%。

毫无疑问,Prometheus引擎将以所向披靡的成本优势成为下一代火箭发动机的典范。不过,低成本与可重复使用在技术实现方面具有一定的矛盾性,Prometheus LOx-甲烷发动机项目还将利用前所未有的数字化水平进行发动机控制和诊断,并且将3D打印技术的应用贯穿到原型开发和最终生产中。

另一方面,欧洲航天局(ESA)部长理事会在2020年夏季的会议上批准了8200万欧元的项目预算。下一代Vega火箭的其中一架也将从2025年起搭载M10发动机的3D打印推力室组件进入轨道。

除了选区激光熔化之外,可以用于航天领域金属零件的制造技术还包括直接能量沉积(DED),冷喷涂,不过这些技术还存在许多仍然需要克服的挑战,包括关于粉末的纯度及其从腔中去除的挑战。

尽管由于2020年末阿丽亚娜(Ariane)的推迟而使欧洲航天业的人担心失去工作和多年的专业知识,但新兴的市场和新兴的公司都在加油,尤其是在美国和中国。

由21岁的胡振宇于2014年在北京成立的Link Space(翎客航天)一直吸引着人们的注意,它的新线1号是可重复使用的24米长的两级火箭。2016年,Link Space在一枚可重复使用的火箭(设计用于发射,然后返回地球)原型上进行了”悬停”测试。

2020年7月,中国航空航天业实现了又一个里程碑,北京星际荣耀空间科技有限公司的双曲线一号遥一长安欧尚号运载火箭(简称“SQX-1 Y1”)在中国酒泉卫星发射中心成功发射,按飞行时序将多颗卫星及有效载荷精确送入预定300公里圆轨道,发射任务取得圆满成功,实现了中国民营运载火箭零的突破。

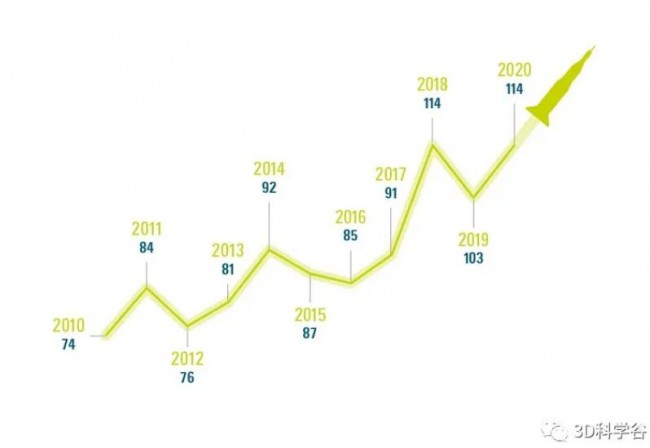

总体而言,中国已加入成熟的航天国家行列:在2020年,中国超过俄罗斯,几乎与美国持平,完成了39次发射。自从中国于2014年开始允许私营公司参与以来,其国内太空部门一直在蓬勃发展。涉及的公司数量已从2018年的30家增加到一百多家。“ 3D打印技术已成为火箭制造过程中的中流砥柱技术,” 3D科学谷创始人Kitty Wang(王晓燕)谈到,她多年来一直通过其平台3D科学谷密切关注中国的AM-增材制造行业,3D打印技术正在催生火箭制造的新赛道。

更多信息请参考:《3D打印与航天制造业白皮书》《Part4: 深度剖析NASA采用多合金增材制造和复合材料实现轻质可重复使用的推力室组件》

l 英文参考:https://fon-mag.de/highlight-stories/2021-01-fon-space/?L=1

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。