3D 打印正在帮助推动汽车领域的创新,它为设计师和工程师带来了多种便利和支持,使他们能够测试和使用传统制造过程中的不同材料,缩减设计方面的模型工作,甚至可实现制造前的全尺寸仿真。

数十年来,传奇般的宾利汽车公司已开发了众多汽车,这些汽车都以手工制作、奢华和令人兴奋的驾驶体验而闻名。在上述视频案例中,我们展示了宾利通过 Stratasys 3D 打印所能够实现的可扩展式汽车设计,这令设计团队能够轻松快速地在实际生产之前仿真不同零件的具体功能和外观。宾利的设计工作室使用 Objet30 Pro 桌面打印机和 Objet500 Connex 多材料 3D 打印机来对汽车零件进行实际生产前的评估和测试。凭借 Stratasys 3D 打印机的高

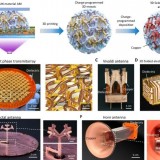

多材料 3D 打印带来更平稳的驾驶

只有在 Objet500 Connex 多材料 3D 打印机的支持下,设计团队才能够在一次打印过程中将多种不同材料属性结合到一起。借此能力,无论是汽车内饰还是外饰,从轮毂到全尺寸汽车尾管饰板,任何所能想到的部分都能够展现出实际的感受和功能。同时这也意味着,一个 3D 打印可结合刚性和橡胶类的透明和不透明材料,从而避免了组装所带来的限制。举例来说,设计团队可通过 3D 打印方式打印出一个包含轮毂在内的橡胶轮胎。此外,借助 Stratasys 橡胶类材料,宾利还能够模拟不同硬度、延展性和撕裂强度的橡胶,从而生成具有不同抗张强度的橡胶组件。

宾利汽车已开始采用一套新的工作方式。3D 打印可实现极高的设计和原型制造周转速度,为创造性和令人激动的汽车创新带来无尽可能。

(来源:Stratasys)