谷专栏是3D科学谷内容板块:谷前沿、谷透视、谷研究、谷专栏这四大板块之一。谷专栏基于3D科学谷愿景:贡献于制造业附加值创造,贡献于人类可持续发展。其目的是通过携手科研机构、科学家、企业研发与应用团队,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果。

粘结剂喷射3D打印 (BJP) 是一种可以用于生产多孔镁结构的先进的增材制造技术,不过多孔的微观结构通常腐蚀性能比较低。那么如何发挥多孔结构在植入物方面的优势,并且有效的抵抗腐蚀呢?一项在新加坡-德国学术-产业国际合作资助(资助号:A1890b0050)和科学、技术和研究机构(A * STAR)的支持下的研究项目揭示了这方面的探索。(RIE2020 先进制造和工程( AME) 程序化资助编号 A1881b0061。)

本期谷.专栏分享的研究成果,通过对粘结剂喷射3D打印样品施加涂层应用的初步研究表明,通过涂层降低析氢速率,可以有效地延缓粘结剂喷射3D打印结构的腐蚀速率。特别是,聚合物涂层(环氧树脂和聚乳酸)与羟基磷灰石涂层相比在降低腐蚀速率方面更有效,X 射线计算机断层扫描显示多孔结构内腐蚀不均匀,腐蚀产物形成在孔壁上,用羟基磷灰石或聚合物浸渍孔大大提高了 BJP 样品的耐腐蚀性。

在生物医学应用材料领域,长期以来人们对镁在生物医学植入物中的应用有着浓厚的兴趣。镁基植入物的好处包括改善组织再生,其生物相容性允许镁植入物随着时间的推移降解,无需进行任何修复手术 [1]。锌和锰等对身体有益的元素很容易在市售镁合金中作为合金系统的一部分找到,其中包括 ZK60 (Mg-Zn-Zr) 和 WE43 (Mg-Y -Nd-Zr) 为生物医学植入物选择的两种最常见的合金系统。

多孔镁样品也已进入骨科行业,在植入物中引入孔隙可提高细胞活力和骨再生。

多孔镁合金的制造工艺已经开发了一段时间,粘结剂喷射增材制造,也称为粘结剂喷射打印 (BJP)技术,鉴于独特的逐层制造方式与通过改变烧结参数来微调3D打印后孔形态的方式成为一种极具产业化潜力的技术。

尽管多孔结构带来了好处,但与大块合金相比,在样品中引入孔隙已被证明会增加它们的腐蚀速率,由于建议增加表面积,也有人提出,由于局部腐蚀和缝隙腐蚀的可能性,多孔结构腐蚀的可能性增加。

尽管多孔 BJP-粘结剂喷射3D打印合金的腐蚀特征尚未得到充分研究和记录,这意味着需要更多的工作和洞察力来更好地了解微观结构上的后3D打印参数与其相应的腐蚀特征之间的关系,以确定是否需要额外的处理才能将腐蚀速率降低到可接受的水平。

3D科学谷《3D打印与骨科植入物白皮书》

3D科学谷《3D打印与骨科植入物白皮书》

众所周知,镁合金比钢和铝等传统结构材料具有更高的固有腐蚀速率,人们用来规避这个问题的一种常见途径是通过表面改性,例如阳极氧化和涂层 ,发现这些方法可以有效降低镁合金的腐蚀速率。用于生物医学应用的一种更为知名的涂层是羟基磷灰石 (HA),这是一种生物相容性磷酸盐转化涂层,已被证明可以降低镁合金的腐蚀速率。

另一种方法可能是用聚合物浸渍 BJP-粘结剂喷射3D打印合金中的孔会产生金属聚合物复合材料,从而多孔结构内的空隙被聚合物填料代替。尽管与3D打印的 BJP 合金相比,金属聚合物复合材料的总质量会增加,但它仍然比块状镁轻得多,从而保持镁合金提供的有利低密度。对于生物医学应用,可以使用生物相容性聚合物,例如聚乳酸 (PLA) 作为涂层,据报道,这种聚合物可降低镁合金的腐蚀速率。PLA 和镁合金的组合具有生物相容性和生物可降解性,可以为生物医学领域的更多临床应用开辟可能性。

与铸件相比,了解粘结剂喷射3D打印的后处理过程中烧结参数对合金物理形态、元素组成和腐蚀行为的影响,结合用 HA、环氧树脂和 PLA 填充孔隙在减缓腐蚀速率方面的有效性的初步研究,可以推动粘结剂喷射3D打印多孔镁基植入物的临床应用。

Mg-Zn-Zr 粉末的粒径为 60-70 μm,通过内部改进的 3D 打印机进行粘结剂喷射3D打印,其中一个辊子将 100 μm 厚的镁粉层从进料平台推送到构建平台。之后,喷墨打印头将饱和度为 70% 的配方墨水沉积到指定区域,然后将后续层铺在前一层上并选择性地沉积墨水。重复这些步骤,直到制造出整个 3D 打印对象。

生坯样品从粉末床中周围的松散粉末中取出,装入水平管式炉中,在氩气气氛中烧结。在 615 °C 下烧结的 BJP 样品,其相对密度为 87%,将被称为 BJP-87,在 573 °C 下烧结的样品,其相对密度为 73%,将被称为作为 BJP-73。孔隙开放指数,即开放孔隙率与总孔隙率的比率,由阿基米德原理计算。(粉末原料 BJP-73 和 BJP-87 的组成通过 Perkin Elmer Optima 4300 DV 电感耦合等离子体发射光谱仪测定。仅检测到高于 0.01 wt% 水平的 Mg、Zn 和 Zr。氧含量通过惰性气体融合红外吸收来确定。)

为了与 BJP 样品进行比较,通过传统的重力铸造技术制造了一种成分相似的 Mg-Zn-Zr 合金,方法是将 750 °C 的熔融合金倒入钢模中,铸造样品的最终成分由 EDX 确定为 Zn 5.65 wt.% Zr 0.96 wt.% Mg Bal。这种大块样品被称为“铸态”Mg-Zn-Zr 镁合金。对于表征和腐蚀测试,样品表面被系统地抛光,所有研磨和抛光步骤均使用非水润滑剂完成。

表面微观结构和元素映射用蔡司 Sigma 300 Fe-SEM 表征,使用 15 kV 的加速电压进行 EDX 分析。使用 Bruker D8 Discover XRD (Cu Kα) 研究晶体结构,使用 Theta-2theta 扫描,10° 至 100°,间隔 0.1°,停留时间为 3 秒。使用 Nanotom M180 X 射线计算机断层扫描系统 (XCT) 确定多孔结构的形态,计算基于 3.5 μm 的体素尺寸。

多孔样品体积内的总孔隙率和表面积可以通过软件自带的函数确定,该函数将被报告和外推以获得用于析氢实验的样品的总表面积。工作的后半部分。预计通过阿基米德原理测量的相对密度(孔隙率的倒数)在比较时会更低XCT 进行的测量,这是由于 XCT 在检测小于体素分辨率的特征方面的局限性。通过 XCT,有效表面积和随后的有效腐蚀速率可以从腐蚀结果中推导出来。

对于浸入测试,样品被加工成圆柱形,长度为 20 毫米,直径为 5 毫米。电解质是保持在 37°C 的磷酸盐缓冲盐水 PBS 溶液(Gibco™ PBS pH 7.4)。将样品浸入电解液中,并用一组倒漏斗和滴定管收集产生的氢气,并在实验期间定期读取读数,持续时间长达 5 天。每次测试至少使用三个样品以确保重现性。

使用 Gamry Reference 600 进行电化学测试。样品作为三电极装置的工作电极,以饱和甘汞电极 (SCE) 作为参比电极,石墨棒作为对电极。电解质是保持在 37°C 的 PBS,样品在开路状态下放置 30 分钟,然后以 1 mV/s 的速度从 -0.25 V(相对于开路电位(OCP))极化到 -1.0 V(相对于 SCE)。为了从析氢数据和电化学数据计算腐蚀速率,样品的几何形状被认为是密集的圆柱体,也就是说没有尝试在表面积计算中包括孔壁;其原因将在结果和讨论部分进一步讨论。

在后来的实验中,为了降低腐蚀速率,多孔 BJP 样品要么涂有羟基磷灰石,要么填充有聚合物。为制备羟基磷灰石原液,将 0.02 M 氢氧化钙和 0.07 M 磷酸以 5:1 的体积比混合。将溶液在室温下搅拌 15 分钟,然后通过真空浸渍注入 BJP 合金的孔隙系统中。然后取出样品并在 100 °C 的烘箱中干燥。目的是在 BJP 合金的整个内部结构表面上提供均匀的 HA 涂层。实验过程研究了两种不同的聚合物系统,一种是市售的双酚基环氧树脂 (Struers EpoFix),根据制造商推荐的比例混合树脂和固化剂制备储备溶液,而 PLA 则通过溶解市售的双酚基环氧树脂制备储备溶液。丙酮中的 PLA 颗粒。两种聚合物溶液都通过真空浸渍注入 BJP 合金,然后在室温下固化,在本工作的后半部分将分别称为 BJP-73-PLA 和 BJP-73-环氧树脂。

3.1.材料表征

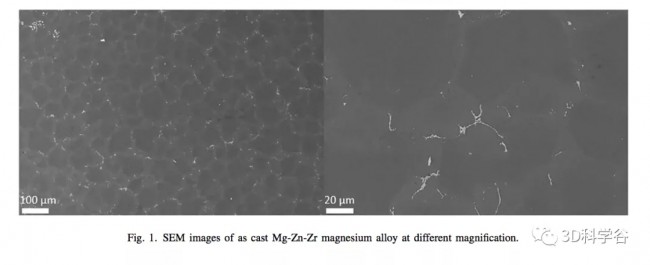

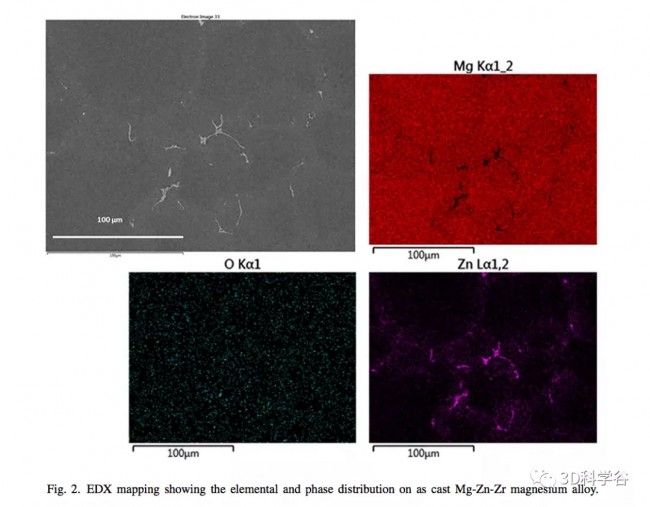

图 1、图 2 显示了“铸态”块状 Mg-Zn-Zr 样品的 SEM 和 EDX 图。次生 Mg-Zn 相均匀分布在整个样品中。不幸的是,EDX 的分辨率不足以准确确定金属间化合物的元素组成,只能说明它含有过量的 Zn。XRD随后揭示了Mg2Zn3的存在。对“铸态”样品的 SEM 图像进行更仔细的检查,可以发现镁基质内的光学对比度区域,表明元素组成存在差异。根据图 2 中的 EDX 元素映射,较轻的区域被确定为具有较高的锌浓度。

图 1 铸态 Mg-Zn-Zr 镁合金在不同放大倍数下的 SEM 图像。

图 1 铸态 Mg-Zn-Zr 镁合金在不同放大倍数下的 SEM 图像。

图 2. EDX 映射显示铸造 Mg-Zn-Zr 镁合金的元素和相分布。

图 2. EDX 映射显示铸造 Mg-Zn-Zr 镁合金的元素和相分布。

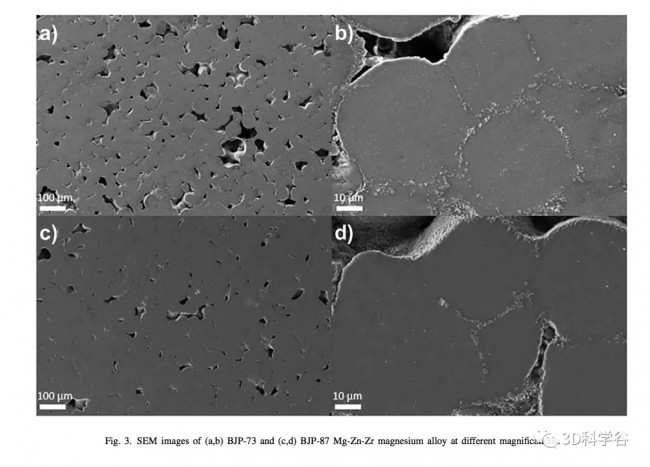

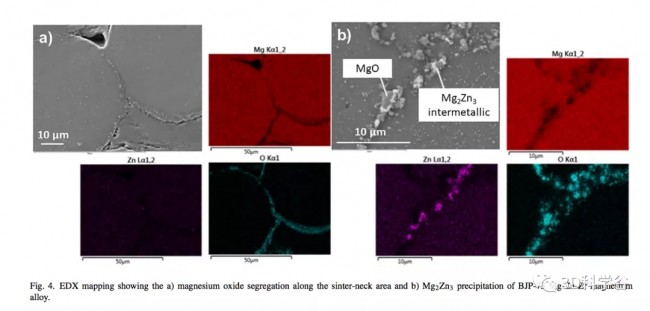

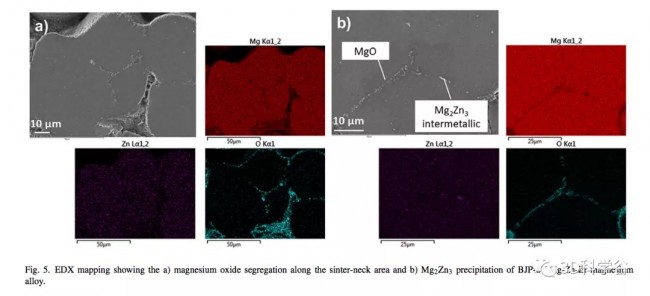

图 3 显示了烧结 BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金的 SEM 图像,其中可以看到颗粒之间的烧结颈。还清楚的是,BJP-87 在 615 °C 的较高烧结温度会导致更致密的结构和更大的烧结颈直径。在微观结构方面,发现二次相沿粉末颗粒的熔合边界析出和浓缩。SEM 显示两种类型的相,氧化镁夹杂物和基于 Mg-Zn 的金属间沉淀物(图 4 和图 5),随后的 XRD 显示其成份为 Mg2Zn3。确定 BJP 样品中氧化镁的来源来自超固相线过程中粉末氧化层的物理破坏液相烧结,如作者之一早期研究中所述,在超固相液相烧结过程中,来自破碎氧化膜的氧化镁碎片被液相携带和置换,当液相冷却时,氧化物与沉淀物一起被输送到烧结颈部区域。

图 3. (a,b) BJP-73 和 (c,d) BJP-87 Mg-Zn-Zr 镁合金在不同放大倍数下的 SEM 图像。

图 3. (a,b) BJP-73 和 (c,d) BJP-87 Mg-Zn-Zr 镁合金在不同放大倍数下的 SEM 图像。

图 4. EDX 映射显示 a) 沿烧结颈部区域的氧化镁偏析和 b) BJP-73 Mg-Zn-Zr 镁合金的 Mg2Zn3 沉淀。

图 4. EDX 映射显示 a) 沿烧结颈部区域的氧化镁偏析和 b) BJP-73 Mg-Zn-Zr 镁合金的 Mg2Zn3 沉淀。

图 5. EDX 映射显示 a) 沿烧结颈部区域的氧化镁偏析和 b) BJP-87 Mg-Zn-Zr 镁合金的 Mg2Zn3 沉淀。

图 5. EDX 映射显示 a) 沿烧结颈部区域的氧化镁偏析和 b) BJP-87 Mg-Zn-Zr 镁合金的 Mg2Zn3 沉淀。

为了了解微观结构的元素组成,对样品的基体进行了点状 EDX 分析。发现 BJP 样品镁基体中锌的浓度更高,BJP-73 和 BJP-87 分别为 6.6 重量%和 5.6 重量%,而铸态样品的锌浓度为 1.5 重量%(表 1) 。因此,表 1 中的值表明 BJP-87 和 BJP-73 样品的镁基体中锌的元素百分比高于理论溶解度极限,这意味着这些被认为是过饱和的。为了解释镁基体中锌的这种过饱和,需要参考 Mg-Zn 相图。这表明锌在基体中的溶解度随着温度的升高而增加,在350 °C达到最大约7 wt% ,此时任何过量的 Zn 都将处于液相。BJP 工艺中的烧结温度为 573 °C 和 615 °C,使锌在镁基体中的溶解度最大。在冷却过程中,降低的温度导致原子扩散动力学变慢,阻碍富锌区域的偏析和富锌第二相的形成。这些因素导致 BJP-73 和 BJP-87 中的过饱和基质。

表 1. 通过 EDX 测定的铸态、BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金中基体的元素组成。

表 1. 通过 EDX 测定的铸态、BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金中基体的元素组成。

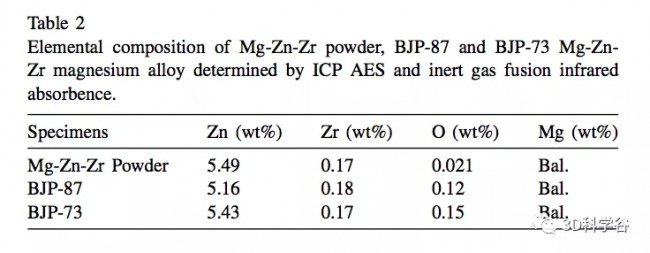

表 2 显示了 BJP-87 和 BJP-73 样品的总体组成,如通过 ICP AES 和惰性气体熔融红外吸收测定。元素分析之间的比较表明,与 BJP-87 相比,在 573 °C 的较低温度下烧结的 BJP-73 中的锌含量较高,而 BJP-87 的烧结温度较高,为 615 °C,在这两种情况下基质 (EDX) 和整体成分 (ICP AES/惰性气体聚变红外吸收)。这种观察到的差异可归因于 BJP 烧结过程的性质,其中材料的融合取决于固相线的相互作用。从成分分析可以得出结论,烧结参数的选择会影响样品之间的整体成分差异。

从成分分析可以得出结论,烧结参数的选择会影响样品之间的整体成分差异。在微波和传统管式炉中烧结粘结剂喷射3D打印的 Mg-Zn-Zr 试样期间观察到合金元素的蒸发,其中 Zn 含量分别降低了 6.9% 和 1.2%。与 Mg-Zn-Zr 合金的激光粉末床熔合相比,这种工艺引起的 BJP 成分变化不太严格,锌损失为 18-22% 。同样,BJP 合金中的锌浓度低于原始粉末中的锌浓度也可能是由于烧结过程中锌的蒸发。

表 2. Mg-Zn-Zr 粉末、BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金的元素组成,由 ICP AES 和惰性气体熔融红外吸收测定。

表 2. Mg-Zn-Zr 粉末、BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金的元素组成,由 ICP AES 和惰性气体熔融红外吸收测定。

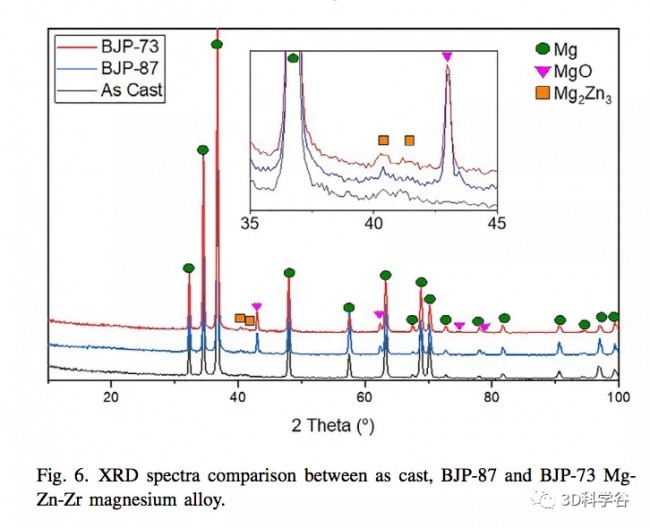

图 6 显示了从三种不同样品类型收集的 XRD 图案。除了与 Mg 基体相关的峰外,在在 BJP 样品峰与氧化镁有关的情况下,唯一检测到的其他相是 Mg2Zn3;XRD 显示的结果存在于所有样品中。因此,在 SEM 图像(图 1 和图 3)中观察到的 Mg-Zn 金属间化合物被确定为主要是 Mg2Zn3;尽管其他相可能低于它们的 XRD 检测限。除了 Mg2Zn3 之外,“铸态”样品中没有其他相,这意味着在 SEM 中观察到的光学对比度差异(图 1)是由于镁基体中锌的饱和度较高,而不是沉淀一个新的附加次级阶段。

图 6. 铸态 BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金的 XRD 谱比较。

图 6. 铸态 BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金的 XRD 谱比较。

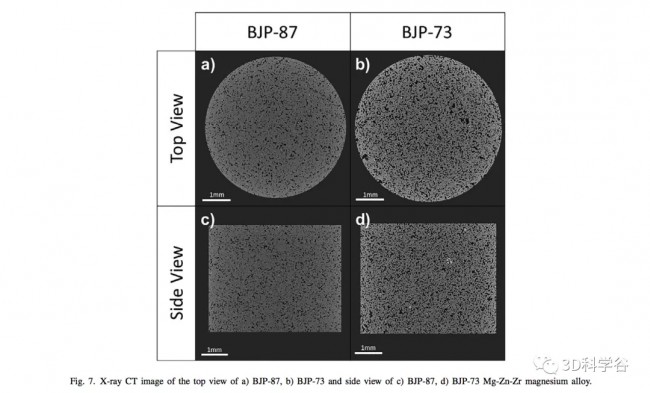

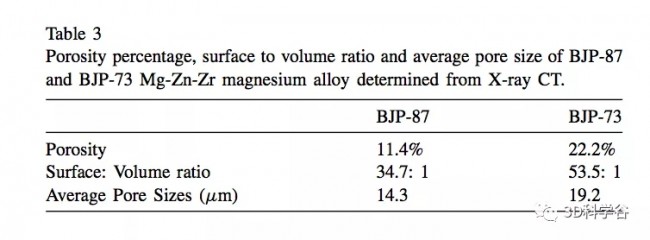

图 3 中的 SEM 图像显示 BJP 样品中存在空隙。这些空隙代表 BJP 合金多孔结构中的孔隙。为了更好地理解和量化多孔结构,BJP-87 和 BJP-73 BJP 样品使用 X 射线 CT 进行了表征(图 S1),其中显示了镁支架的形态和分布以及内部孔隙的 3D 断层图结构。图 7 显示了 BJP-87 和 BJP-73 的 2D 横截面图像,从中可以确定开孔的孔隙率和表面积与体积之比;表面积与体积之比定义为每单位体积样品的表面积量。通过假设具有圆形横截面的球形孔形态来计算平均孔径(图 S2 和 S3)。

表 3 表明,根据 X 射线 CT 分析,孔隙率和表面积体积比都随着烧结温度的升高而降低,这是由于选择的烧结温度控制了固液相比例;由 Mg-Zn 相图确定 [14]。从 X 射线 CT 分析可以得出结论,烧结参数的选择会影响 BJP 样品内部结构内的孔隙率和可用表面积;除了通过元素分析揭示的元素组成。XCT 还用于估计样品的实际总表面积(考虑到孔隙的贡献后),揭示“铸态”:BJP-87:BJP-73 的比例为 1:5:7。

图 7. a) BJP-87、b) BJP-73 的顶视图和 c) BJP-87、d) BJP-73 Mg-Zn-Zr 镁合金的侧视图的 X 射线 CT 图像。

图 7. a) BJP-87、b) BJP-73 的顶视图和 c) BJP-87、d) BJP-73 Mg-Zn-Zr 镁合金的侧视图的 X 射线 CT 图像。

表 3 BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金 X 射线 CT 的孔隙率、表面积体积比和平均孔径。

表 3 BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金 X 射线 CT 的孔隙率、表面积体积比和平均孔径。

3.2. “铸态”、BJP-73 和 BJP-87 的腐蚀性能

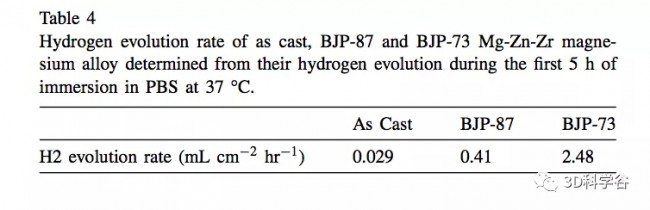

图 8 显示了在 37°C 下浸入 PBS 的前 5 小时期间,样品每个几何面积释放的氢气体积。通过假设样品是完全致密的圆柱结构来计算几何面积。表 4 显示,浸渍试验中析出的氢气量按“铸态”< BJP-87 < BJP-73 的顺序增加,这可归因于样品孔隙率的增加。BJP-87 和 BJP-73 的腐蚀速率分别比“铸态”样品高 14 和 85 倍。

图 8. 在 37 °C 的 PBS 中浸泡前 5 小时期间,从铸态 BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金中析出的氢气体积。

图 8. 在 37 °C 的 PBS 中浸泡前 5 小时期间,从铸态 BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金中析出的氢气体积。

表 4. BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金在 37 °C 下浸入 PBS 的前 5 小时析氢过程中析氢测定的铸态析氢速率。

表 4. BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金在 37 °C 下浸入 PBS 的前 5 小时析氢过程中析氢测定的铸态析氢速率。

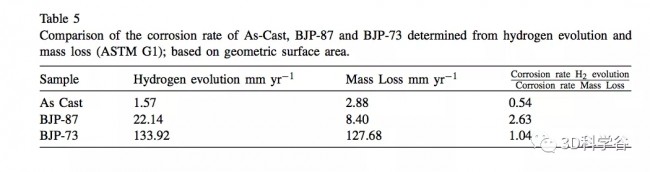

根据 ASTM G1 计算质量损失数据(表 5)以补充析氢结果。对于铸态试样,腐蚀速率的比值为 0.54。这类似于通过 H2 析出测量的 Mg 样品的腐蚀速率与生物流体 (HBSS) 中的质量损失之比为 0.5 ~0.6 [37]。然而,在 BJP 样品中没有发现这种趋势,其中通过重量损失方法确定的腐蚀速率小于 (BJP-87) 或等于 (BJP-73) 其基于氢气的对应物。据信,这部分是由于铬酸没有去除多孔基体中的所有腐蚀产物;这对 BJP-87 的影响更大,因为它比 BJP-73 具有更紧密的孔隙结构。

表 5. 由析氢和质量损失确定的 As-Cast、BJP-87 和 BJP-73 的腐蚀速率比较 (ASTM G1);基于几何表面积。

表 5. 由析氢和质量损失确定的 As-Cast、BJP-87 和 BJP-73 的腐蚀速率比较 (ASTM G1);基于几何表面积。

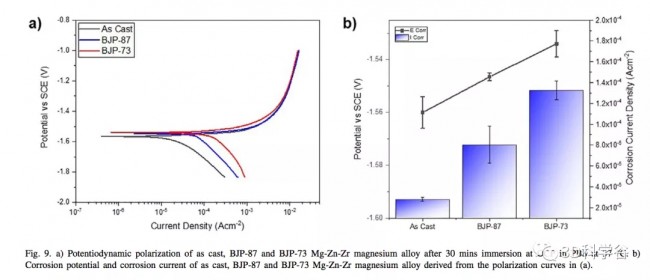

图 9a 显示了 BJP 和“铸态”样品在 37°C 下浸入 PBS 30 分钟后记录的动电位极化曲线。通过极化曲线的阴极一半的 Tafel 外推法获得的腐蚀电位和腐蚀电流密度如图 9b 所示。观察到腐蚀电位按“铸态”(-1.56 V vs SCE)的顺序向正方向移动到 BJP-87(-1.54 V vs SCE)到 BJP-73(-1.53 V vs SCE),而腐蚀电流密度的顺序是“铸态”(28 μA cm-2) < BJP-87 (80 μA cm-2) < BJP-73 (132 μAcm-2)。由于结果通过相同的几何表面积归一化,观察到腐蚀电位随着腐蚀速率的增加而正向移动表明阴极反应的动力学加速;也就是说,HER 对 BJP-73 样品的效率更高,这可能是由于更具催化性的微观结构,或者它具有更高的有效阴极与阳极比率;镁合金中的阴极位点通常与第二相相关 。请注意,没有理由怀疑 BJP 样品的孔隙率对 HER 动力学有任何直接影响。

图 9.a) 铸态、BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金在 37 °C 的 OCP 中在 PBS 中浸泡 30 分钟后的动电位极化。b) 铸态、BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金的腐蚀电位和腐蚀电流,源自(a)中的极化曲线。

图 9.a) 铸态、BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金在 37 °C 的 OCP 中在 PBS 中浸泡 30 分钟后的动电位极化。b) 铸态、BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金的腐蚀电位和腐蚀电流,源自(a)中的极化曲线。

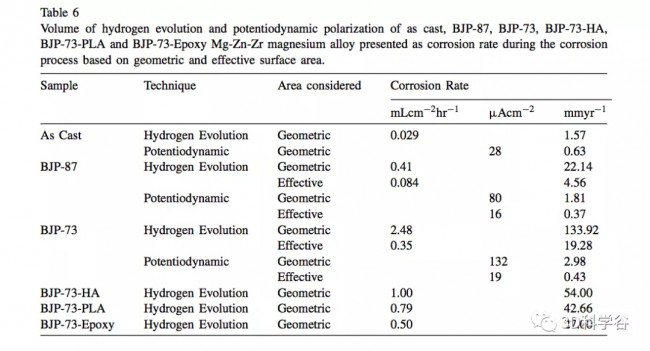

表 6 将 BJP 和“铸态”样品的电流密度和析氢速率转换为腐蚀速率,假设 Mg2+ 是主要腐蚀产物并使用样品的几何表面积。对于“铸态”Mg-Zn-Zr 合金,其腐蚀速率为 0.63 ~ 1.57 mm yr-1 与生物流体或氯化钠中类似成分的合金的文献值非常一致:0.32 ~1.03 mm yr-1 (Hanks 解决方案中的 H2 演化)[36,39];1.5 ~ 3.5 mm yr-1(0.1 M NaCl 中的质量损失)和 1.27 ~1.37 mm yr-1(PBS 中的动电位极化)。尽管两种技术都给出了相同的趋势,即“铸态”< BJP-87 < BJP-73,但可以看出,对于所有样品,析氢数据转化为比电化学对应物高得多的腐蚀速率,这一现象已被证明之前广泛报道过镁合金。在“铸态”样品的情况下,两种方法确定的腐蚀速率之间的差异约为 2.5 倍。然而,对于 BJP 样本,两次测量之间的差异要大得多,BJP-87 和 BJP-73 的系数分别为 12 和 45。这种趋势的一个可能解释与样品的孔隙率有关,因为电化学实验可以探测到多孔基质的深度受到许多因素的限制,包括孔隙几何形状和溶液电导率,动电位极化技术是无法考虑发生在孔隙深处的腐蚀。因此,为了确定多孔材料的腐蚀速率,析氢技术是首选。

表 6. 铸造、BJP-87、BJP-73、BJP-73-HA、BJP-73-PLA 和 BJP-73-Epoxy Mg-Zn-Zr 镁合金的析氢体积和动电位极化,以腐蚀速率表示在基于几何和有效表面积的腐蚀过程中。

表 6. 铸造、BJP-87、BJP-73、BJP-73-HA、BJP-73-PLA 和 BJP-73-Epoxy Mg-Zn-Zr 镁合金的析氢体积和动电位极化,以腐蚀速率表示在基于几何和有效表面积的腐蚀过程中。

表 6 还显示了考虑有效表面积后的腐蚀速率,由 XCT 确定。如表6所示,在考虑腐蚀速率测定的有效面积后,发现有效腐蚀速率按“铸态”:BJP-87:BJP-73的比例为1:3:12;.这意味着 BJP-73 样品腐蚀超过 te比铸造样品快 n 倍不能仅用其更大的表面积来解释,这意味着必须考虑导致 BJP 样品加速腐蚀的其他因素;类似的结论可以从“铸态”和 BJP-73 样品(表 S1)之间的质量损失数据的比较中得出。之前有报道称,增材制造工艺通常会对微观结构产生负面影响,包括溶质偏析、残余应力和晶粒尺寸。缝隙内的多孔腐蚀产物可能会吸收氯离子,导致其浓度局部升高并加速镁合金的腐蚀,即使在碱性环境中;发现提取的孔隙溶液比本体电解质(pH 7)更碱性(pH 10)。

在 BJP 样品中观察到的第二相分离可能导致观察到的腐蚀速率不成比例地增加(图 4 和图 5),特别是氧化镁的存在。镁的表面分解导致腐蚀产物的形成,已发现这些腐蚀产物表现出相对于基体的阴极行为。进一步调查确定这些产品是氧化镁和氢氧化镁;后者在 MgO 与水接触时原位形成。

3.3. BJP镁合金的腐蚀形貌

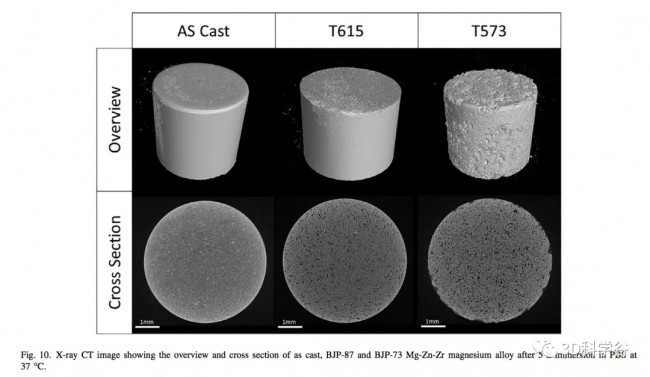

图 10 显示了通过断层扫描获得的样品在 37°C PBS 中浸泡 5 小时后腐蚀形态的比较;横截面图像是在 20 毫米长试样的中间收集的,以避免顶部和底部表面腐蚀的影响。正如预期的那样,“铸态”样品的腐蚀仅限于暴露的外表面,而对于 BJP-87 和 BJP-73 Mg-Zn-Zr 合金,腐蚀扩展到多孔结构。还可以看出,外表面的腐蚀程度随着样品孔隙率的增加而增加。

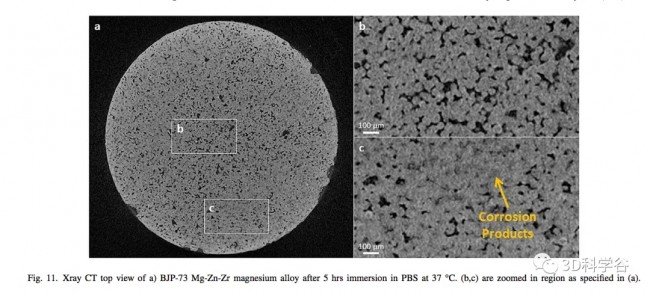

图 11 提供了 BJP-73 样品孔内非均匀腐蚀形态的更多细节,揭示了两个不同的区域,它们可以归类为缺乏可见腐蚀(图 11b)或充满腐蚀产物(图 11b) .11c)。XCT 中的对比度约定是密度较大的材料看起来更亮,密度较小的材料看起来更暗。虽然断层图像上的空隙会显得完全黑暗,但另一方面,腐蚀区域的空隙会充满腐蚀产物,其对比度类似于图 11c 中箭头所示的那些。据推测,未腐蚀区域出现在电解质无法渗透到孔隙中的区域。

图 10. X 射线 CT 图像显示铸件、BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金在 37 °C 的 PBS 中浸泡 5 小时后的概览和横截面。

图 10. X 射线 CT 图像显示铸件、BJP-87 和 BJP-73 Mg-Zn-Zr 镁合金在 37 °C 的 PBS 中浸泡 5 小时后的概览和横截面。

图 11. a) BJP-73 Mg-Zn-Zr 镁合金在 37 °C 的 PBS 中浸泡 5 小时后的 X 射线 CT 顶视图。(b,c) 按 (a) 中指定的区域放大。

图 11. a) BJP-73 Mg-Zn-Zr 镁合金在 37 °C 的 PBS 中浸泡 5 小时后的 X 射线 CT 顶视图。(b,c) 按 (a) 中指定的区域放大。

孔道中的表面具有更高的腐蚀速率,电解质无法渗透整个多孔基质,实验尝试将腐蚀速率测量值(无论数据来自析氢还是电化学实验)归一化为真实的总表面积(尽管这个面积是通过 XCT 估计的)。

3.4.气孔对镁腐蚀影响的拟议机制

当电解液流入孔道时,会发生腐蚀,如果是镁,则会释放出氢气作为阴极副产物。尽管氢气在环境温度下可溶于水 (~1.5 ppm),但其有限的溶解度表明,很有可能孔道内氢气袋的积累变得显着,从而破坏了电解质流动的途径。腐蚀产物的沉积也会导致孔隙内电解液流动的减少或中断。

在存在多孔结构的情况下,发现结构内的扩散动力学相对于本体电解质降低,其大小取决于孔形态。镁的腐蚀主要是通过阴极反应中的析氢来支持的,这会导致产生氢氧根离子,导致 pH 值局部升高;发现本体电解质从 pH 7 增加到 pH 9,与从孔隙中提取的电解质相比,pH 值升高到大约 10,此时氢氧化镁从饱和电解质中的沉淀阻止了 pH 值的任何进一步升高。在初始中性至碱性介质中,镁的腐蚀动力学随着 pH 值的评估而降低,因为这有利于 Mg(OH)2 钝化,因此由于孔隙形态导致的扩散动力学的任何降低都意味着腐蚀降低在多孔结构深处的表面上的速率。

图 11 中的 XCT 图像显示固体腐蚀产物确实在多孔结构内形成。相比之下,在试样的外表面,阳极和阴极区域可能会出现空间分离,特别是因为据报道,氧还原有助于支持阴极腐蚀镁合金,从而产生类似于缝隙腐蚀,从而消除 pH 值的任何上升。二氧化碳的存在可能会阻止外表面出现碱性,并导致含有镁腐蚀产物的碳酸盐,但预计二氧化碳对多孔结构内的影响很小。

3.5.降低 BJP 合金的腐蚀速率/保护方法

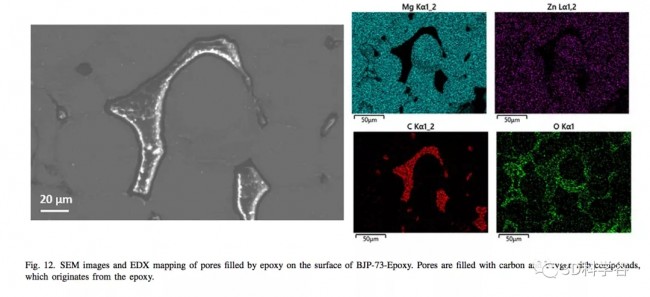

由于 BJP 结构具有更高的表面积,即使腐蚀速率完全相同,预计腐蚀量也会增加。然而,在将 BJP 合金用于实际应用之前,有必要通过适当的修改来降低其腐蚀速率。针对 BJP 合金的内表面需要特别考虑。然而,在多孔基体中应用涂层并不是一件小事,例如电化学沉积技术,包括阳极氧化和电镀,受到所施加电场的穿透深度的限制;这与导致这些技术不足以测量多孔材料深处的真实腐蚀速率的问题。因此,选择真空浸渍方法,可以通过直接应用涂层或填充材料在内部孔壁上形成复合材料来完成。图 12 显示了 BJP-73-Epoxy 的抛光表面,以及显示孔隙被聚合物填充的元素分布图;即有富含碳和氧的区域。

图 12. BJP-73-Epoxy 表面被环氧树脂填充的孔的 SEM 图像和 EDX 映射。孔隙中充满了来自环氧树脂的富含碳和氧的化合物。

图 12. BJP-73-Epoxy 表面被环氧树脂填充的孔的 SEM 图像和 EDX 映射。孔隙中充满了来自环氧树脂的富含碳和氧的化合物。

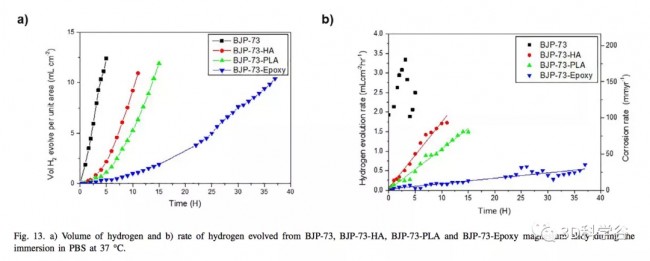

图 13. a) 氢气体积和 b) BJP-73、BJP-73-HA、BJP-73-PLA 和 BJP-73-Epoxy 镁合金在 37°C 下浸入 PBS 期间的氢气释放速率。

图 13. a) 氢气体积和 b) BJP-73、BJP-73-HA、BJP-73-PLA 和 BJP-73-Epoxy 镁合金在 37°C 下浸入 PBS 期间的氢气释放速率。

图 13 显示了 BJP-73、BJP-73-HA、BJP-73-PLA 和 BJP-73-Epoxy 样品在 37°C 下浸入 PBS 期间的总体积释放和氢释放速率。据观察,BJP-73-Epoxy 的析氢速率最低,其他的按 BJP-73-PLA、BJP-73-HA 和 BJP-73 的顺序增加。尽管从图 13a 中可以看出腐蚀速率从初始低值加速,然后趋向于稳定速率,即析出的氢气体积随时间变化的曲线似乎趋于线性。然而,经过仔细分析发现,这些曲线仍然向上弯曲,表明析氢速率仍在增加。反过来,这意味着腐蚀速率并未趋于平稳,而是继续以稳定的速率增加。总体而言,结果表明与未改性的 BJP-73 相比,表面改性在降低 BJP 结构腐蚀速率方面的有效性。

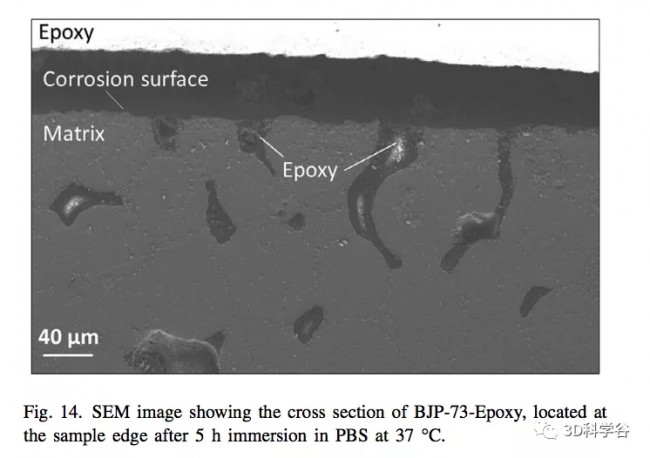

图 14. SEM 图像显示 BJP-73-Epoxy 的横截面,在 37 °C 下浸入 PBS 5 小时后位于样品边缘。

图 14. SEM 图像显示 BJP-73-Epoxy 的横截面,在 37 °C 下浸入 PBS 5 小时后位于样品边缘。

图 14 显示了在 37 °C 的 PBS 中浸泡 5 小时后腐蚀表面的横截面,揭示了在环氧树脂填料的存在下,如何防止电解液流入样品的多孔系统,使得腐蚀仅发生在外表面。然而,随着腐蚀前沿的推进,新的孔隙将暴露出来,这些孔隙未被环氧树脂堵塞,导致腐蚀速率增加。聚合方法相对于 HA 涂层的改进性能源于这样一个事实,即前者可以更深地渗透到多孔基质中,并且 HA 可能形成更多孔的屏障。

比较聚合物填充的 BJP-73-PLA 和 BJP-73-Epoxy,由于不同聚合物与水性电解质之间相互作用的差异,与 BJP-73-Epoxy 相比,填充 PLA 的样品表现出较弱的耐腐蚀性。虽然双酚基环氧树脂具有化学惰性且不溶于水,但 PLA 将通过水解发生解聚。随着 PLA 的解聚与镁结构的腐蚀同时发生,与电解质接触的暴露金属表面积会增加,以进行腐蚀。复合结构腐蚀机理的这种差异导致聚合物填充的 BJP-73-PLA 和 BJP-73-环氧树脂的腐蚀行为之间的差异。

然而,对于某些应用,PLA 的水解可能是一个优势,例如完全可吸收的生物医学植入物。事实上,由于 PLA 通过水解的降解速率可以通过合成过程中交联和聚合物分子量的变化而变化,以实现所需的性能,因此有可能设计以受控速率降解的定制生物聚合物在镁多孔基体中以适应特定应用。对金属聚合物复合材料中的填料进行改性可以为聚合物的功能化开辟新的可能性,通过将活性物质掺入聚合物(例如 PMMA)中,为其预期应用提供额外的好处,例如控制药物递送,当用于生物医学目的时,这允许将药物直接输送到手术部位。

在这项工作中,系统研究了在 573 °C 和 615 °C 下烧结的粘结剂喷射打印的 Mg-Zn-Zr 样品的微观结构和腐蚀行为。结论如下:

1. 改变粘结剂喷射打印镁合金样品的烧结参数可以微调孔隙率和孔隙形态。较高的烧结温度会产生较低的孔隙率,但会导致更多的锌从合金中蒸发

2. 粘结剂喷射3D打印和“铸态”Mg-Zn-Zr 样品在 PBS 中 37 °C 的腐蚀测试表明,腐蚀速率随着孔隙率的增加而增加,因此顺序为 BJP-73 > BJP-87 > “铸态” ” Mg-Zn-Zr。这一观察结果归因于可能的裂缝以及加速腐蚀的微观结构诱发因素。

3. 通过 X 射线计算机断层扫描研究的样品腐蚀后形态显示多孔结构内的腐蚀不均匀。氢氧根离子作为阴极支持反应的副产物产生,结合有限的传质速率意味着在孔的深度会有 pH 梯度,进而导致腐蚀局部腐蚀速率的变化。

4. 由析氢确定的粘结剂喷射3D打印样品腐蚀速率的不成比例增加表明多孔样品表面积的增加可能不是观察到的腐蚀速率增加的唯一因素,在此过程中会引起微观结构差异。粘结剂喷射3D打印工艺可能是促成因素,尤其是氧化镁的存在。氧化镁的阴极有效性一直存在争议,在此之前需要更多的实验证据。

5. 对涂层应用的初步研究表明,通过降低析氢速率,可以有效地延缓粘结剂喷射3D打印结构的腐蚀速率。特别是,聚合物涂层(环氧树脂和聚乳酸)与羟基磷灰石涂层相比在降低腐蚀速率方面更有效,X 射线计算机断层扫描显示多孔结构内腐蚀不均匀,腐蚀产物形成在孔壁上,用羟基磷灰石或聚合物浸渍孔大大提高了 BJP 样品的耐腐蚀性。

下载文件请加入3D科学谷QQ群

l 文献:Analysis of the corrosion performance of binder jet additive manufactured magnesium alloys for biomedical applications,

l 作者:Kai Xiang Kuah, Daniel J. Blackwood, Wee Kit Ong, Mojtaba Salehi, Hang Li Sett, Mui Ling Sharon Nai, Sudesh Wijesinghe

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。