根据3D科学谷的市场观察,电力驱动及控制系统是电动汽车的核心,也是区别于内燃机汽车的最大不同点。保时捷正在通过金属3D打印开发新型电子驱动动力总成的新应用,保时捷工程部门一直在研究如何在其电子驱动动力系统中实施新材料与新设计,并结合3D打印所实现的功能集成进一步减轻重量。

本期,3D科学谷与谷友一起来洞悉保时捷3D打印驱动器外壳的技术逻辑。

更高刚度且更轻

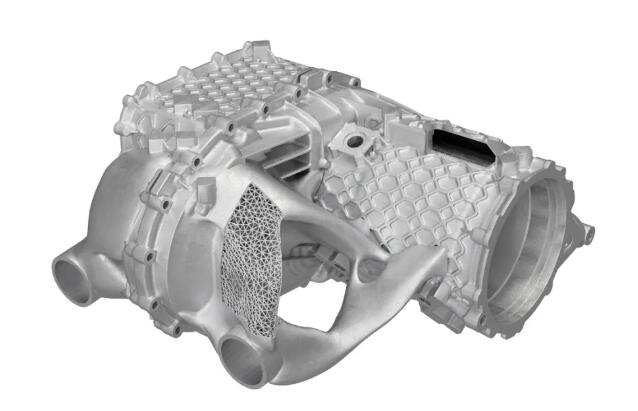

保时捷表示已经使用增材制造成功生产了电动机和驱动器外壳,当然这证明了3D打印-增材制造及其所有优势也适用于电动跑车中更大和高应力的部件,优化后的3D打印电力驱动器外壳结合电力驱动可用于限量版保时捷跑车。

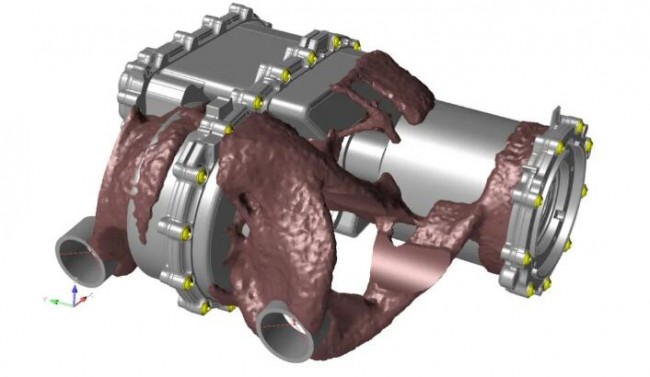

驱动器外壳通过SLM Solutions的新设备NXGXII 600实现了整体打印。针对这个零件,保时捷制定了严苛的要求:需要承载800伏特的永磁电机并稳定输出高达205千瓦(280马力)的工作电压。同时,下游的两级变速器需要集成到同一个发动机罩下,并为驱动车轮提供高达2100牛米的扭矩。整个电动发动机外壳采用高度集成的方式设计,最终应用于一款跑车的前轴上。

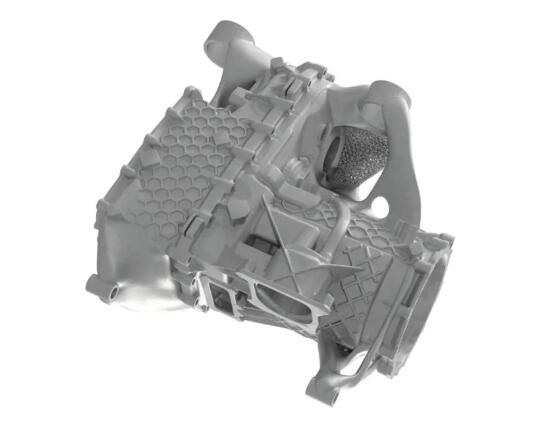

3D打印-增材制造的所有优点都在这个发动机罩上得到了体现,点阵结构拓扑优化实现了减重,冷却流道也实现了功能集成,同时还省去了零部件的装配时间,且相比传统工艺生产的零件而言,该发动机罩的刚度也得到了提升,零件质量得到了提高。

驱动器外壳采用激光金属熔化3D打印工艺,材料由高纯度金属粉末制成。无疑3D打印可以加快设计的迭代速度,保时捷的工程师能够使用原型一次执行多个开发步骤。

电驱动的优化虚拟开发方法可以快速的通过集成所谓的点阵晶格结构来优化负载路径。保时捷能够扩展和改进用于创建此类零件的软件解决方案和方法,现在能够在很短的时间内虚拟实施设计迭代。

当今的汽车制造商面临着提高电动汽车效率的不断增长的需求。制造商已经从各个角度解决这个问题:减轻重量、创建更高效的动力传动系统、降低噪音。不过这个过程是不断迭代且永无止境的。那么除了加快设计迭代,保时捷开发3D打印驱动器外壳的技术逻辑还有哪些呢?

根据3D科学谷的市场洞察,首先是减重的技术追求,3D打印增材制造的合金外壳比传统铸造部件的重量更轻,由于功能集成和拓扑优化,外壳部件的重量减轻了约 40%,并将驱动器的总重量减少了大约 10%。

其次是更佳的刚度,由于只有通过增材制造才能实现的特殊结构,高应力区域的刚度增加了一倍。尽管连续壁厚仅为 1.5 毫米,但由于使用了点阵结构,电动机和变速箱之间的刚度提高了 100%。

那么除了减重和刚度提升这两个显而易见的技术逻辑,还存在什么样的逻辑呢?根据3D科学谷描述的增材制造的价值台阶:原型与模具,备品备件,复杂零件,创新产品,围绕着产品生命周期的综合效益随着台阶的升高而越来越大。在比较3D打印的零件与传统制造的零件的经济效益的时候,还需要关注零件所处的价值台阶,如果零件所处的价值台阶很高,那么3D打印无疑更具备优势。

无疑,保时捷3D打印驱动器外壳处于价值台阶上创新产品的位置。放在产品生命周期的角度上看,3D打印驱动器外壳创造了更多的综合效益。

首先是声学效果,由于蜂窝结构的使用减少了薄壳壁的振动,从而大大改善了整个驱动器的声学效果。

其次是降低了组装需求,缩短了供应链。零件的集成使驱动单元更加紧凑,显着改进了驱动组件,并减少了大约 40 个工作步骤的组装工作。这相当于减少了大约 20 分钟的生产时间。

最后还包括更稳定的工作性能,这是因为将变速箱热交换器集成到外壳中,通过优化的传热路径,改善了整个驱动器的冷却。

根据3D科学谷的市场观察,在电子驱动动力系统以及传统的汽车发动机的开发过程中,保时捷都充分的发挥了L-PBF选区激光熔化金属3D打印技术可以实现复杂流道和散热结构的特点。

不仅仅是驱动器外壳通过3D打印优化了传热路径,在传统汽车发动机开发过程中,保时捷的3D打印活塞开发团队引入了内部冷却管道的设计,流经管道的冷却油有助于在将活塞密封至气缸的活塞环后的关键区域,并将活塞温度降低20摄氏度。活塞中集成的微小3D打印喷油嘴为管道供油。这种复杂的喷油嘴也是无法使用传统技术制造的。开发团队通过软件实现的“仿生”设计来增强强度,活塞的横截面看起来与生物肌肉、筋骨等自然界形成的结构非常相似。

当然保时捷将3D打印电力驱动器外壳扩展到批量化的应用还需要克服一系列的难题,其中包括:通过信息管理系统来管理增材制造数据流;工艺可重复性、零件到零件的可重复性;成熟的认证和质量检测方法。可以说任何一个零件,要实现从0到1的3D打印,再实现从1到n的产业化生产,都需要经历一个不断突破的过程。

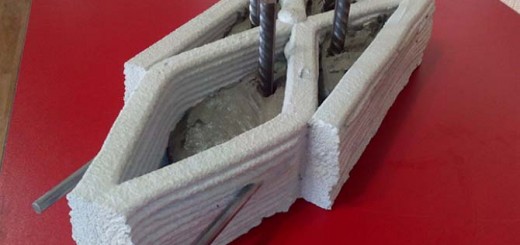

根据ACAM德国亚琛增材制造中心,增材制造过程自动化的愿景包括物料输送与产品输送之间由AGV小车完成,Industry工业4.0的控制站,一周7天,一天24小时无人值守加工。

ACAM亚琛增材制造中心对增材制造在多功能材料方面的愿景为无限组合的材料与技术,而最终的目标是点击即生产。ACAM亚琛增材制造中心定义达到这个愿景的进阶过程包括5个梯度,当前的世界范围内的发展大多还处在Level 0的水平,Level 0为功能化增材制造过程,Level 1为可预测的增材制造过程,Level 2为自动化的增材制造过程,Level 3为全自动化的增材制造包括前处理与后处理,Level 4为集成化的全自动化不同制造工艺的组合。

无疑,保时捷在3D打印其驱动动力系统方面的开发,从愿景梯度的角度看,要往更高的Level发展,还需要很多因素的配合。不过,在适应快速变化的经济发展趋势中,企业需要积极的布局解决至少一半问题的解决方案,而剩下的另一半,还需要看其外部的3D打印生态圈的发展与布局了。

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。