根据3D科学谷的市场观察,通过3D打印-增材制造,可以以超出传统制造能力的新颖形式构建液压歧管通道。例如通过3D打印-增材制造实现的设计自由度,采用平滑过渡可以显着降低压力损失。再例如,通过3D打印免除焊接,减少泄漏,提高产品生命周期的经济价值。

值得注意的是,通常来说,传统方式制造的液压控制系统的零件与3D打印的液压零件的设计是不一样的。跟据3D科学谷的市场了解,目前部分企业将现有的液压控制系统的零件的设计用于3D打印来尝试,这几乎是行不通的。

那么3D打印液压系统的技术逻辑是什么,可以应用的3D打印-增材制造技术是哪些?设计上需要注意哪些因素?目前发展的现状是怎样的?本期,3D科学谷结合即将发布的第三版本的《3D打印与液压行业白皮书V3》与谷友分享3D打印在液压领域的发展潜力及目前可以发力的着力点。

与经济实力息息相关

液压动力机械及元件制造行业的市场规模与国家的经济实力和工业化程度息息相关,《液压气动与密封》披露的估测数据,2010-2020年全球液压、气压动力机械及元件制造行业市场规模波动增长,年复合增长率为4.2%。2020年,全球液压、气动动力机械及元件制造市场规模约为349亿美元。我国液压件产业主要集中在山东、浙江、江苏等地区。

I 国内主要的液压生产企业有:

609所、恒立液压、艾迪液压、赛克思液压、大港意宁、苏强格液压、隆源液压、华德液压、圣邦液压、海特克液压、力龙液压、黎明液压、泊姆克、榆次液压、恒通液压、高宇液压、岛津液压、枫阳液压等。

I 主机液压企业有:

柳工液压、徐工液压件、三一、中船重工、中航力源等。

完整的液压系统包括动力元件、执行元件、控制元件、辅助元件和工作介质。控制元件(即各种液压阀)在液压系统中起到控制和调节液体的压力、流量和方向的作用。

控制元件的发展对于动力机械来说,其重要性有如芯片对于信息产业。那么面对3D打印所带来的产业转型升级机遇,国内的企业如何应对呢?

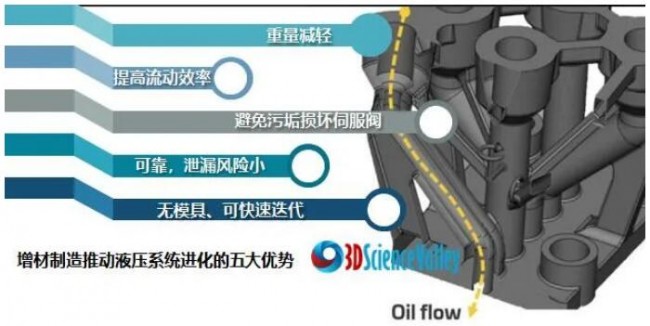

根据3D科学谷,节约材料、更轻、降低压力损失、免焊接、减少组装……这是3D打印液压控制系统的技术逻辑。

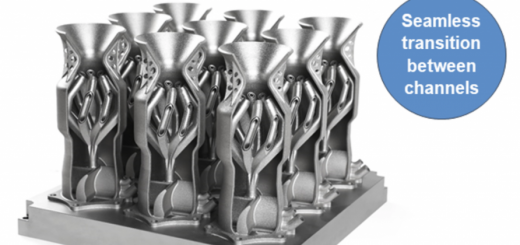

举例来说,通过金属3D打印技术来制造液压歧管,在进行产品设计时无需考虑交叉钻孔的设计约束,并且可以将锋利的角换成圆形弯曲的设计从而减少湍流现象。

拿液压歧管来举例,液压歧管是用于引导液压系统连接阀、泵和传动机构内的液体流动。它使得设计工程师可以将对液压回路的控制集成在一个紧凑的单元内。通过传统的加工技术制造液压歧管,首先要切割和加工铝合金或不锈钢坯料,使其达到规定的尺寸,之后进行钻孔以形成液体流动通道。由于要完成复杂钻孔,因此通常会用到特殊工具。通道内还需要一些堵塞头,以正确引导液体在系统内的流动路线。

传统制造工艺固有的局限性会导致相邻流动通道之间形成突兀的拐角,造成液体流动不畅和/或停滞,这是效率损失的一个重要原因。从流体力学的角度来看,传统方式加工的液压歧管在设计上存在许多有待改进的空间,这正是3D打印–增材制造技术可以发挥作用之处。

另外一个例子,拿液压阀芯来举例,铸造阀芯的过程中存在铸造气孔、夹砂和杂质等缺陷挑战,造成阀芯外壁的裂纹和微孔,使得阀芯的生产率低、合格率低。同时砂型铸造精度低及泥芯偏置,导致铸造阀芯的壁厚严重不均匀及加工余量很大,后期CNC机加工的过程中材料消耗多。

此外,当使用传统铸造+CNC机加工制造方法生产时,液压阀芯通常必须由多个机加工部件组装而成。由于需要多个零件组成,制造过程要研究零件加工的每一工序,以确保同轴度、圆跳动和圆柱度的要求,保证零件的合格率。3D打印-增材制造可以避免多个零件组装的过程,通过结构一体化的方式实现零件的生产。

借助3D打印-增材制造技术,每个液压阀芯都可以作为单个零件而不是多个组件进行整合和打印,由于无需用户输入即可一次打印数千个,从而显着降低了装配劳动力成本。

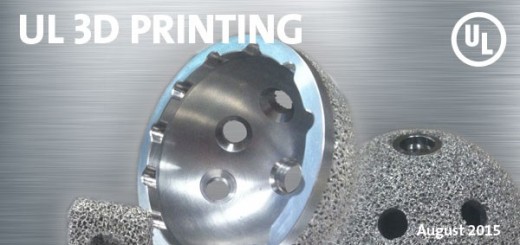

与传统液压阀块规则的长方块状结构相比,3D打印-增材制造液压歧管带给人的最直观印象是其结构不再是规则的阀块,而是一组具有不规则形状的“管道”。

在液压歧管方面,基于3D打印-增材制造技术重新设计液压歧管价值体现在两个方面,一方面是重量得到减轻,使用的制造材料相应减少。另一方面是提高设计自由度,优化内部流体通道的设计,减少流体效率的损失。增材制造的液压歧管可应用在农业机械、赛车、航空、帆船等多种机械设备的液压阀体中。

需要注意的是当歧管的入口和出口保持与原来设计的位置相同时,虽然通过3D打印-增材制造技术提供了使用拓扑优化和创成式设计等技术来显着减少歧管质量的空间,所以说3D打印的液压歧管的设计并不是完全自由的,仍然受到组件整体位置的限制。

流体通道的设计需要考虑最大水平圆尺寸,最大水平圆尺寸,这些还需要结合材料和 具体用的是哪一种AM 增材制造工艺本身来决定。例如假如采用使用电子束熔化 (EBM) 工艺和钛合金 Ti-6Al-4V。根据3D科学谷的了解,与另外一种金属3D打印工艺-激光粉末床相比,EBM 工艺的好处之一是可以实现圆形通道尺寸的更大自由度,无需支撑结构即可生产。

对于较大的通道,可以将圆形通道的几何形状修改为泪珠形状,确保无需内部支撑结构即可打印通道。此外,流体通道可以采取平滑的设计,以减少急弯并减少连接处的角度,从而改善流体流动特性。

歧管内部的堵头在3D打印-增材制造设计中被移除,这是因为堵头是CNC机加工过程中需要钻孔所带来的导流设置,而在3D打印中,流道可以自由取向,并不需要堵头来进行流体流动导向。

根据3D科学谷的了解,除了需要考虑如何去除困住的金属粉末(需要留有通道),还需要在将被加工的接口区域还添加了加工余量设计,以通过后期的后处理加工达到所需的装配公差。后期,或还需要进行 CT 扫描以确定是否所有粉末都已从通道中清除。

当前一种用来探索去除被困粉末的方法是化学蚀刻。通过化学蚀刻可以去除大部分被困的粉末,也显着改善了表面光洁度。然而,对于化学蚀刻仍然无法去除的粉末,另外一种方法是在设计中添加了额外的除粉口,便于除粉。

此外,考虑到后期机加工端口的便利性,在设计过程中可以选择移动一些通道的设计,从而使得夹具保留在零件底部,并在一次装夹设置中通过5 轴机床可以加工液压歧管上的所有端口。

除了机加工后处理,根据3D科学谷,许多常见的抛光后处理技术可以使3D打印零件达到表面粗糙度的要求。然而,这些工艺不一定是制造商独立完成的,当需要外包加工时,就会产生运输和管理费用等额外的成本。当需要多方参与时,质量问题的风险也会增加。

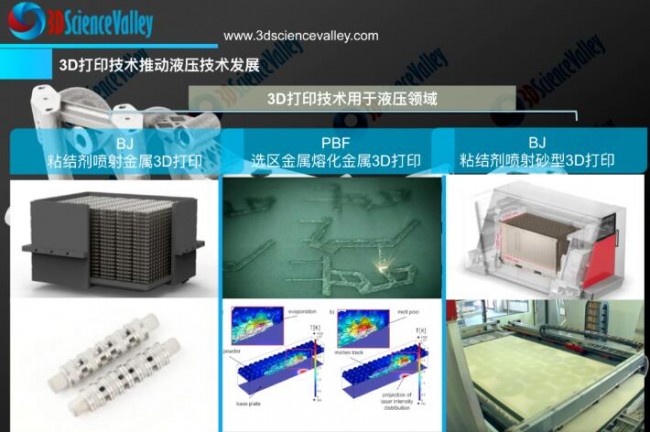

总体来说,3D打印-增材制造液压控制系统的设计逻辑根据所选择的3D打印技术存在着进一步的区别,假如采取的另外一种3D打印技术,例如BJ粘结剂喷射金属3D打印,那么其设计所需要考虑的要素与PBF基于粉末床的金属3D打印具有更多的不同。

此外,仿真在设计中发挥关键的作用,拿直驱阀的设计举例,其复杂性及其几乎无限的可调节性意味着设计效率取决于准确的建模和大量的迭代。通过CFD进行迭代设计,而无需花费时间和成本来制作昂贵的原型。

3D打印在液压歧管以及液压阀芯的制造方面独有独特的优势。主要应用的3D打印技术有PBF选区熔化金属3D打印技术,BJ粘结剂喷射金属3D打印技术,此外还有通过粘结剂喷射3D打印砂型模具与铸造结合的方式。

那么材料方面呢?很多液压领域的阀体需要的是锻造级别的性能,那么3D打印是否可以达到传统制造工艺所实现的性能呢?跟据3D科学谷的市场了解,目前,不锈钢(从AISI 304 到 316L)、铝、钛,镍基合金以及部分新材料的阀块都能够通过3D打印设备进行小批量生产。

一个典型的案例是Desktop Metal 根据 ASTM 测试要求在Desktop Metal的生产系统上打印了合格且完全表征的 IN625液压阀芯。在Desktop Metal的生产系统平台上打印IN625 零件不仅使得多个零件作为结构一体化零件制造出来,而且最大限度地减少了材料浪费,与传统制造方法相比,生产时间和零件成本也显着降低。

另外一个案例是阿斯顿马丁跑车(Aston Martin)与增材制造流体动力零件专家Domin合作,在六个月内开发出世界领先的主动悬架系统。新的设计提供了无穷的阻尼可变性,用于阿斯顿·马丁的悬架系统的设计基于Domin的专利阀门技术,涉及3D打印阀体芯,其中包含25个流体通道,通过这些流体通道的协同作用,以提供优异的控制性能。

这种控制单元内部的流道曲线特性只能通过3D打印-增材制造技术来实现,这也使其具有出色的机械性能。通过Domin的先进设计及3D打印加工能力,可以实现单位间隔的曲线特性,从而实现了悬架系统所需的机械性能。AST系统将在阻尼方面提供“无限”的可变性,具有高达0.015秒的阶跃响应,并且单元的重量低于4kg。

不过3D打印-增材制造技术在液压元件制造领域的发展,并不意味着将与传统减材制造技术成为竞争关系。相反,增材与减材是具有互补性的技术,其实在大多数情况下,通过机械加工等减材后处理技术与金属3D打印的组合才能加工出符合要求的阀体。

根据3D科学谷的市场判断,当前3D打印-增材制造在液压元件的制造方面处于“小荷才露尖尖角”的状态,不仅国际上几乎所有的液压元件制造商都在尝试和积累3D打印技术应用经验,国内主流的液压元件制造商也在积极进行探索。

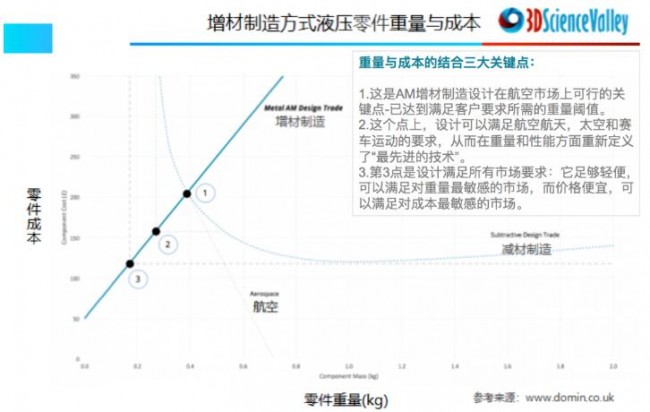

那么什么样的应用,什么样的行业会率先在3D打印液压产品方面实现产业化规模生产呢?

根据3D科学谷的市场观察,每一个应用,特别是每一个行业,其所处的对液压产品的重量与成本追求都存在着一个微妙的平衡点,当前3D打印液压元件能够实现从1到n的产业化突破,取决于是否达到这个微妙的平衡点。

不过目前的发展还存在很多的挑战,除了3D打印技术本身的效率和质量一致性的挑战,认证方面是另外一个挑战,据3D科学谷了解,国内企业还缺乏整套的思路如何通过3D打印技术来制造出满足复杂且严苛的液压产品,尤其是军标方面。根据3D科学谷的市场研究,在这方面,制造型企业呼唤3D打印企业的全套培训与打印服务体系,只有双方携手,才能探索出切实可行的方案。

尽管存在很多挑战与困难,不久的未来,业界将看到部分的厂家将3D打印应用于更大产量的液压元件的制造,通过3D打印-增材制造应用于液压产品的制造,一切将发生改变。更深入的市场洞察与分析,请参考3D科学谷发布的第三版本的《3D打印与液压白皮书V3》。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。