2022年2月28日,国家药监局器审中心发布增材制造聚醚醚酮植入物注册审查指导原则的通告(2022年第3号):为进一步规范增材制造聚醚醚酮植入物的管理,国家药监局器审中心组织制定了《增材制造聚醚醚酮植入物注册审查指导原则》。这意味着3D打印-增材制造聚醚醚酮植入物进入到了产业化落地的阶段。

在所有的增材制造方法中,熔融沉积成型(FDM)是最常用的、低成本的热塑性材料3D打印技术,它一直是加工PEEK部件的替代方法[9,10]。然而,由于PEEK的熔化温度高、熔化膨胀率大,特别是其微观结构的堆积现象,在成功实现FDM打印PEEK方面仍然存在一些挑战[11]。目前,打印参数对成型性和力学性能的影响越来越引起人们的兴趣,应深入研究以扩大FDM打印PEEK的生物医学应用范围。

陕西科技大学辛骅研究团队对不同光栅角度下熔融沉积成型聚醚醚酮(PEEK)的表面特征、微观结构和力学性能进行了研究。这项研究的结果可以为PEEK FDM 3D打印提供参考,使得这一技术在骨科植入物等应用中得以实现。本期谷.专栏将分享这一研究成果。

Polymers 2022, 14(1), 77; https://doi.org/10.3390/polym14010077

Polymers 2022, 14(1), 77; https://doi.org/10.3390/polym14010077

聚醚醚酮(PEEK)是一种潜在的生物材料,由于其良好的生物相容性和优异的机械性能,可以取代传统的金属或陶瓷部件用于生物医学领域[1-5]。与传统的注塑成型和挤出技术相比,增材制造(AM)在设计和制造定制的复杂功能部件方面具有许多优势,灵活性更大和制造成本更低[6-8]。

在所有的AM制造方法中,熔融沉积成型(FDM)是最常用的、低成本的热塑性材料3D打印技术,它一直是加工PEEK部件的替代方法[9,10]。然而,由于PEEK的熔化温度高、熔化膨胀率大,特别是其微观结构的堆积现象,在成功实现FDM打印PEEK方面仍然存在一些挑战[11]。目前,打印参数对成型性和力学性能的影响越来越引起人们的兴趣,应深入研究以扩大FDM打印PEEK的生物医学应用范围。

为了研究在3D打印机上加工PEEK的热塑性模型,Valentan等人开发了一种新的FDM机器来生产PEEK医疗植入物,并对制成品的主要力学性能进行了研究。结果显示,FDM-PEEK样品的强度约为成型PEEK拉伸强度的一半[12]。

Vaezi等人表示,为了确保良好的层间粘合并最大限度地减少翘曲和分层,需要仔细控制热条件(如挤压温度和环境温度)[13]。由于温度波动会直接影响层间结合,Kumar等人研究了熔融层造型过程中工艺参数(腔体温度、床层温度、螺杆速度、沉积速度、喷嘴之间的间距和床面)对层间结合、层厚和宽度的影响[14]。

吴等人的研究表明,腔体温度对FDM-PEEK样品的翘曲变形的影响比喷嘴温度的影响更大,FDM-PEEK样品的翘曲变形随着腔体温度的升高而减小,而随着喷嘴温度的升高则有抛物线上升的趋势[15]。此外,胡和他的同事的研究表明,FDM打印过程中温度场的均匀性对于确保PEEK的高机械性能至关重要[16],可以使用热控制器来监控挤出温度。通过有限元分析,王等人研究了FDM制造过程中PEEK的熔化条件和流动性[17]。

建议加热温度为440°C、打印速度为20 mm/s、打印层厚度为0.1 mm的参数,以减少内部缺陷,提高结合强度和表面光洁度。杨等人研究了FDM工艺中各种热加工条件(环境温度、喷嘴温度和热处理方法)与纯PEEK材料的结晶度和机械性能(拉伸强度、弹性模量和断裂延伸率)之间的关系[18]。

除了上述打印参数外,PEEK产品的机械性能还受到填充率、构建方向和光栅角度的显著影响[19-21]。

显微CT扫描证实,在100%的填充率下,无论应用的构建方向如何,仍然存在一些内部空隙[20]。就宏观机械性能而言,打印方向和加载方向的一致性很重要[21]。吴等人研究了层厚(200、300和400 µm)和光栅角度(0°、30° 和45°)对FDM打印的PEEK的机械性能(拉伸、压缩和弯曲强度)的影响[22]。

结果表明PEEK的最佳机械性能是在采用300µm的层积厚度和0°/90°的光栅角度时,但是这项研究仅关注拉伸强度和弯曲强度,不足以评估PEEK的综合性能。所有这些研究都极大地促进了打印参数对FDM打印PEEK的设计、控制和实现的影响和理解。

除了机械性能外,FDM打印的PEEK的生物相容性也在不同的体外细胞培养实验中得到了研究[23,24]。

在成骨细胞系中暴露5天后,观察到细胞粘附、代谢活性和增殖显著增加[23]。此外,赵表示,在FDM-PEEK制造过程中未发现任何细胞毒性产物[24]。这些初步研究结果有利于FDM-PEEK在骨科领域的应用,但仍需进行长期的动物试验。当PEEK被用作植入物时,适当的表面层特征和表面机械性能是至关重要的。例如,表面粗糙度和润湿性与细胞附着和蛋白质吸收密切相关,进而影响宿主组织的整体反应[25]。此外,表层硬度是衡量耐磨性的一个关键指标,它间接决定了人工关节的使用寿命[26]。然而,关于FDM打印的PEEK的表面特征的信息很少。

上述研究主要集中在研究FDM工艺参数(环境温度、喷嘴温度、打印速度、打印层厚度等)对PEEK打印件机械性能的影响。然而,目前对PEEK部件的机械性能、微观结构和表面质量的研究还不够完善与深入。特别是缺乏对FDM-PEEK的剪切强度和表面特征的研究;对基本的失效机制的介绍也不详细。本研究,系统地评估了FDM-PEEK的机械性能(拉伸、弯曲和剪切)和表面层属性(湿润性、硬度和粗糙度)。进行了一系列的机械测试,随后进行了必要的材料检测和表面层表征,以研究FDM工艺对PEEK的微观结构和失效机制的影响。此外,还研究了光栅角度对PEEK产品的整体机械强度和表面层属性的潜在影响。

增材制造提供了一种新颖而稳健的方法来制备具有解剖匹配几何形状和定制机械性能的医疗产品。在这项研究中,系统地研究了熔融沉积成型 (FDM) 制备的聚醚醚酮 (PEEK) 的表面特征、微观结构和机械性能。在FDM过程中,PEEK 材料的晶胞和热属性保持不变,而表面层通常变得更加亲水,表面硬度明显降低。光栅角对机械强度有明显的影响,但对失效机制没有影响。在实践中,FDM 制造的PEEK 更像是一个层压板,而不是一个完整的结构。其主要失效机制与内部空隙有关。结果显示,水平填充方向下30°栅格角有希望获得更好的综合机械性能,相应的拉伸、弯曲和剪切强度分别为(76.5±1.4)MPa、(149.7±3.0)MPa和(55.5±1.8)MPa。这项研究的结果为FDM-PEEK提供了指导方针,使其能够在骨科植入物等应用中实现。

1. 材料与方法

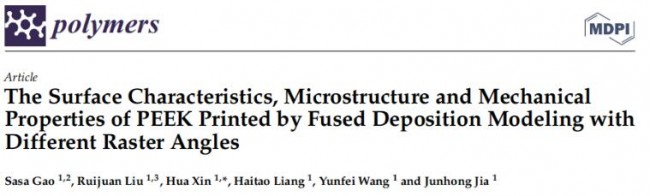

测试样品由P220 FDM3D打印打印机(Apium AdditiveTechnologies GmbH, Karlsruhe, Germany)制造,使用直径为1.75 mm的PEEK长丝(Apium® PEEK 450 Natural)。打印机的打印精度为0.05 mm。样品的几何形状是根据下面描述的各项测试的相应标准(拉伸测试样品为ISO527-2(2012);弯曲测试样品为ISO178(2010);剪切测试样品为ASTM-D5379M(2012);圆盘样品标准是基于摩擦磨损试验机的夹具)在XY平面上制作的,如图1所示。在本研究中,以注塑PEEK的数据作为参照,评估FDM-PEEK样品的机械性能。本研究中FDM-PEEK试样所采用的加工条件和参数见表1.

图1. 拉伸样品、弯曲样品、剪切样品和圆盘表征样品的形状和尺寸。

图1. 拉伸样品、弯曲样品、剪切样品和圆盘表征样品的形状和尺寸。

表 1. 制造商提供的 FDM 加工参数。

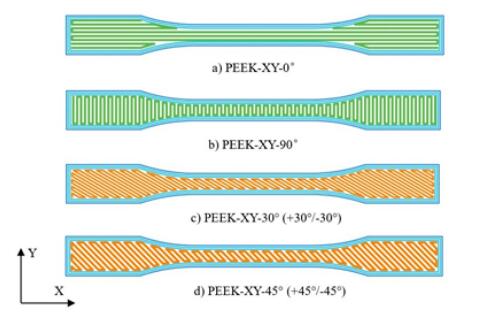

图2给出了四个不同光栅角度(PEEK-XY-0°、PEEK-XY-90°、PEEK-XY-30°和PEEK-XY-45°)的拉伸试样的FMD打印路径。所有样件均采用水平方向打印(x-y平面),首先构建外壳创建轮廓,随后采用不同栅格角度进行100%填充。FDM打印的测试样品的最终尺寸精度约为0.1mm。每个光栅角度准备五个试样,其他测试相同。在进行表面检查之前,盘状样件在蒸馏水中冲洗两次,并在丙二醇中超声清洗20分钟。最后,用丙酮擦拭,并置于无尘容器中自然干燥[27]。在这项研究中,采用单因素方差分析与成对多重比较来对比结果。所有的统计分析都使用Sigma-plot Version 11.0 (Systat Software Inc., Palo Alto,CA, USA)进行,显著性水平设定为P < 0.05,并使用误差条代表标准偏差。此外,选择了注塑成型的PEEK450G部件作为对比参照。

2.1.物理性能

2.1.1.微观结构和热性能

进行微观结构分析的目的是研究FDM制造工艺对PEEK聚合物体晶胞结构的影响。使用了D/max 2200PC XRD 仪器(Rigaku Corporation,Tokyo,Japan),辐射源为1.524 Å的CuKα。工作电压和电流分别为40 kV和40 mA。扫描范围为5-50◦,步长为0.02◦。

FDM打印的PEEK零件的热性能由差示扫描量热仪(DSC-1,Mettler Toledo,Columbus, OH)测定。选择 50°C min-1 的扫描速率是为了尽量减少分子重组和重结晶现象的影响[28]。单次加热扫描后,获得的热图用于确定PEEK 450G 和 FDM 制造的 PEEK 的热属性。

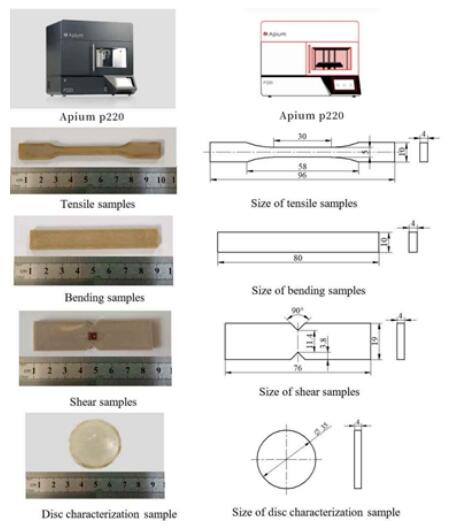

有资料显示, PEEK 的分子链呈现锯齿形空间结构,其晶体晶胞具有正交结构[35]。

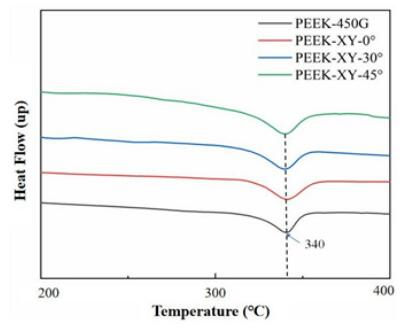

从图3可以看出,FDM打印的PEEK部件的衍射图案与注射成型的PEEK(即PEEK 450G)相似。在2θ(19°、21°、23°和29°左右)观察到明显的衍射峰,它们分别对应于110、111、200和211平面。此外,从第一次加热扫描得到的热图,可知PEEK 450G和FDM打印的PEEK是相似的。如图4所示,始终仅能看到单一的熔化吸热峰(接近340℃),没有观察到再结晶放热峰。对于PEEK450G来说,所获得的DSC结果与文献中的结论[35,36]较为一致。根据XDR和DSC分析,可以得出结论,PEEK材料的微观结构和热属性在FDM制造过程中没有被改变。

图3. PEEK 450G和FDM打印的PEEK部件的XRD扫描图。

图3. PEEK 450G和FDM打印的PEEK部件的XRD扫描图。

图 4. PEEK 450G 和 FDM 打印的 PEEK 部件的 DSC 热分析图。

图 4. PEEK 450G 和 FDM 打印的 PEEK 部件的 DSC 热分析图。

2.1.2.结晶度

从DSC收集到的热图,根据公式(1),用200和400◦C之间的峰面积来计算体积结晶度。

![]()

其中 Xc 是 PEEK 的结晶度,ΔHf 是熔化热,而 ΔHc 是 100% 结晶 PEEK (130 J/g)[29] 的理论熔化热。

然后使用无损拉曼光谱(DXR,美国威斯康星州麦迪逊热电科学公司)间接测量FDM制造的PEEK的表面层结晶度。采用氦氖532 nm激光源和一个900 line·mm-1全息光栅。四十个检查点均匀分布在整个标本上。C-O-C 基团 (1146 cm-1)和苯酚环 (1598 cm-1) 之间的峰强度比用作检测指示 [30]。

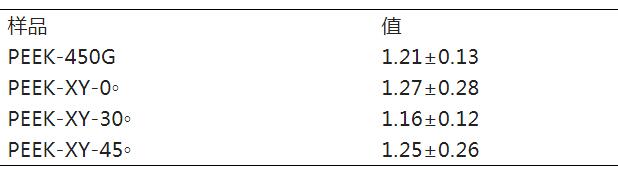

经计算,FDM制造的PEEK的体积结晶度在23.53%到27.76%之间。这些数值相对小于注射成型的PEEK 450G(据报道为31.9%至40.5%)[36]。然而,获得的I1146/I1598比率(如表2所列)表明,FDM制造并没有导致PEEK表层结晶度的明显改变。体积和表层结晶度结果的差异可能是由于皮层和核心效应造成的。此外,体积结晶度的降低可能是由于采用了相对较低的床层温度造成的[18]。PEEK是一种线性半结晶的热塑性塑料,其机械强度主要由结晶相贡献[37]。整体结晶度的降低可能会导致机械性能的退化。额外的加工后热处理可以用来克服这个问题。

表 2. 获得的 I1146/I1598 波段比率。

2.1.3. 表面特征(表面粗糙度、硬度和润湿性)

使用接触式粗糙度测量设备(Mar Surf M 300C,Mahr GmbH,Göttingen,Germany)测量表面粗糙度,使用半径为2 µm的金刚石触针,检测面积为4 × 4 mm2,使用高斯滤波器(截止长度为0.8 mm)将粗糙度与波纹度分离[31]。使用接触式粗糙度测量装置时,应特别注意避免划伤表面。

如果实验条件允许,建议使用非接触技术,如AFM和光学轮廓术测量表面粗糙度。使用邵尔-D硬度计(中国上海SHSIWI有限公司LXD-a)测量表层硬度,并随机选择10个检查点,计算均值。

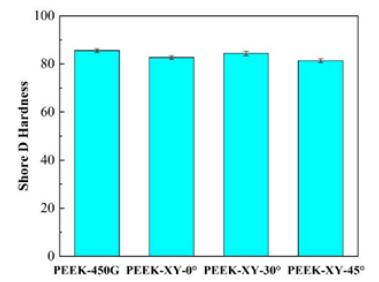

硬度不仅是材料的综合机械性能指标,也是影响材料耐磨性的最重要因素。如图5所示,应用FDM时,PEEK的表层硬度明显降低(p ≤ 0.28)。表面机械性能的退化可能导致过度磨损,造成人工关节假体过早失效。需要进行详细的摩擦学对比研究,以进一步评估FDM制造的PEEK的磨损性能。

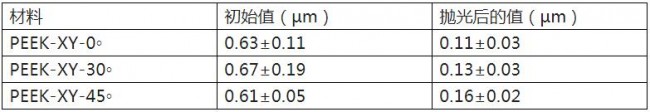

如表3所示,FDM打印的PEEK零件的初始表面粗糙度处于亚微米级(Ra从0.613到0.667µm),满足聚合物假体的基本表面质量要求。对于通过注塑成型和机械加工制备的NuNec® PEEK自配椎间盘假体,其表面粗糙度为Ra ≤ 0.585 µm[31]。经过抛光处理后,Ra可进一步降低到0.106至0.155 µm的范围。这一结果与使用相同的P220 FDM打印机的其他文献一致。据报道,抛光后的PEEK样品的Ra表面粗糙度为(0.17 ± 0.08)µm[23]。

表 3. FDM 制造的 PEEK 零件在抛光前后的表面粗糙度 (Ra)。

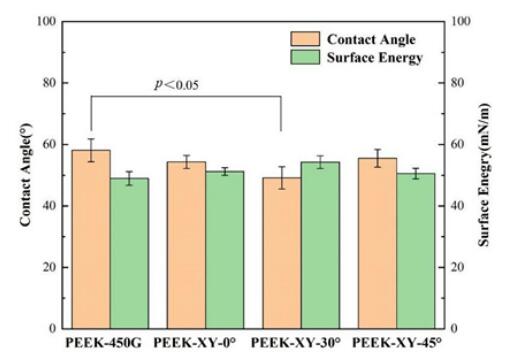

PEEK450G和FDM打印的PEEK零件的接触角测量结果显示如图6所示。除了PEEK-XY-30°之外,采用FDM制造时,接触角没有明显的改变。PEEK-XY-30°比注塑成型的PEEK 450G亲水性更强。在三种不同的光栅角中,XY-30°导致接触角最小,表面能最高,有利于细胞粘附。对于人工植入物而言,适当的润湿性对于确保良好的宿主组织反应至关重要。表面层不应该极度疏水或极度亲水,这样不利于蛋白质吸收和重新定向[38]。

图6. PEEK 450G和FDM制造的PEEK零件的接触角和表面能。

2.2.机械测试

FDM打印的PEEK的拉伸断裂、拉伸断裂和弯曲断裂进行了适当的研究

2.2.1.拉伸试验

根据ISO527-2(2012)[32],使用PT-1036PC万能试验机(宝达有限公司,中国广州)在20°C的环境温度下以1%的应变率进行拉伸测试,以比较FDM打印的PEEK与其他现有的AM技术制备PEEK的拉伸行为。选择1BA型试样,标距长度为25 mm;每个试样配置至少测试3次,以评估重复性。拉伸试验后,使用扫描电子显微镜(Verios 460 SEM,FEI,Hillsboro,OR,USA)观察打印样品断裂面的微观形貌,以此探究光栅角度对FDM制造的PEEK断裂机制的影响。通常断裂机制总是与其内部缺陷密切相关,因此通过Micro CT扫描(Y.Cheetah,Feinfocus,Hamburg,Germany)检查拉伸试样的横截面,这有助于解释FDM制造的PEEK试样的基本失效机制。

图7中描述了不同栅格角度的PEEK试样的拉伸应力-应变曲线。很明显,无论栅格角度如何,PEEK试样只表现出线性弹性变形。PEEK-XY-0°具有最高的拉伸强度值(82.0 ± 3.8)MPa,大约是注塑成型的PEEK 450G(即100 MPa)的82%。相比之下,PEEK-XY-90°拥有最低的拉伸强度(58.9±2.7)MPa,明显小于其他组(P < 0.01)。PEEK-XY-30°和PEEK-XY-45°表现出中等的抗拉强度,分别为(76.5 ± 1.4)MPa和(76.2 ± 0.9)MPa,没有统计学差异。这一发现与已发表的文献[20,21]相一致。在实践中,FDM制造的PEEK作为一个层状结构而不是一个完整的结构。最大的持续力是沿着长丝填充方向,而长丝之间的粘合强度较弱。

图7. 不同光栅角度下的拉伸行为。(a)拉伸应力-应变曲线;(b)不同光栅角度的平均抗拉强度。

图7. 不同光栅角度下的拉伸行为。(a)拉伸应力-应变曲线;(b)不同光栅角度的平均抗拉强度。

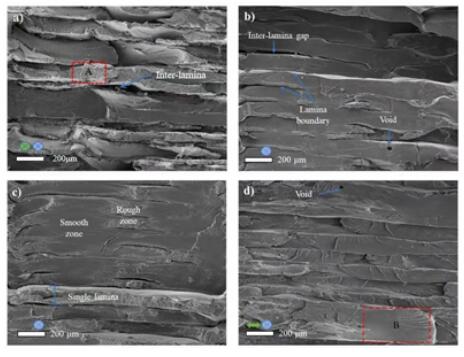

为了进一步研究光栅角度对FDM制造的PEEK断裂机制的影响,进行了SEM断裂成像。图8中显示了断裂的拉伸试样的横截面图。在每一组中都可以看到层状结构以及清晰的分层边界。此外,层间缝隙和层内空隙是共同的特征。在四组中,PEEK-XY-0°相对更粗糙和不均匀(图8a)。这主要是因为拉伸载荷的方向与栅格角平行,因此填充的PEEK长丝在单轴载荷下的应变较大(参考图7)。对于PEEK-XY-90°,拉伸载荷的方向与光栅角垂直,因此外力仅由薄弱的层间结合强度来承受。

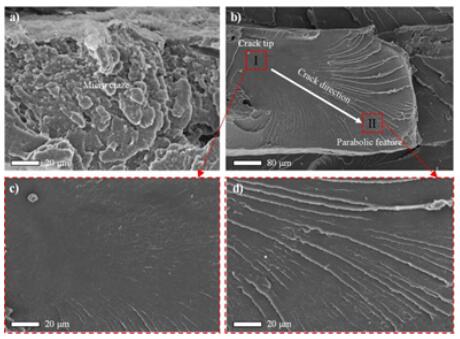

尽管采用的光栅角度不同,但每组的基本断裂机制仍是相同的。如图9所示,裂纹开始沿断裂方向扩展,直至到达快速断裂区。此外,类似抛物线的特征(图9c)表明裂纹的扩展。王和他的同事[17]在研究由定制的FDM打印机制备的PEEK的拉伸机械性能时也报道了这种断裂机制。与PEEK 450G[17,37]相比,在FDM制造的PEEK中没有观察到空隙成核现象。裂缝可能源于内部缺陷相关的应力集中点。空隙作为内部缺陷的一种类型,在使用FDM[19,39]或SLS[40]技术的PEEK研究中普遍发现。在实践中,PEEK所遵循的断裂机制总是与它的内部缺陷密切相关。

图8.断裂的拉伸试样的横截面的SEM图片。(a)PEEK-XY-0°,(b)PEEK-XY-30°,(c)PEEK-XY-45°和 (d) PEEK-XY-90°。绿色箭头和圆圈表示制造方向;蓝色圆圈表示加载方向。

图8.断裂的拉伸试样的横截面的SEM图片。(a)PEEK-XY-0°,(b)PEEK-XY-30°,(c)PEEK-XY-45°和 (d) PEEK-XY-90°。绿色箭头和圆圈表示制造方向;蓝色圆圈表示加载方向。

图9. 断裂机制的SEM图片。(a)图8a中’A’区域的放大图;(b)图8d中’B’区域的放大图;(c)裂纹尖端区域’I’的放大图;(d)抛物线裂纹扩展区域’II’的放大图。白色箭头表示裂纹的扩展方向。

图9. 断裂机制的SEM图片。(a)图8a中’A’区域的放大图;(b)图8d中’B’区域的放大图;(c)裂纹尖端区域’I’的放大图;(d)抛物线裂纹扩展区域’II’的放大图。白色箭头表示裂纹的扩展方向。

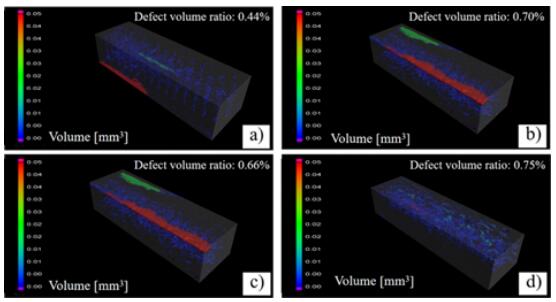

在这项研究中,采用100%填充率制备致密的拉伸试样。然而,根据CT扫描结果(图10),内部缺陷(即间隙和空隙)始终存在。就体积含量而言,它们通常小于1%;XY-0°光栅角导致最小的缺陷含量(0.44 vol.%)。观察到的缺陷尺寸在0~0.05 mm3范围内,其中大多数小于0.01 mm3。此外,在样品的底部和顶部表面层附近总是发现较大的缺陷。这可能是由于在PEEK长丝沉积过程中存在较大的热不匹配[20]。后处理(如热等静压)可以使FDM制造的PEEK材料更加致密,从而提高其机械强度。

图10 不同光栅角度拉伸试样标准截面的显微CT扫描。(a)PEEK-XY-0◦; (b)PEEK-XY-30◦; (c)PEEK-XY-45◦; (d)PEEK-XY-90◦.

图10 不同光栅角度拉伸试样标准截面的显微CT扫描。(a)PEEK-XY-0◦; (b)PEEK-XY-30◦; (c)PEEK-XY-45◦; (d)PEEK-XY-90◦.

2.2.2.弯曲测试

弯曲测试试样的尺寸为80×10×4 mm3,有四个不同的光栅角度。根据ISO178(2010)标准程序,在PT-1036PC万能试验机上以1毫米/分钟的恒定速度进行三点弯曲试验,以比较FDM-PEEK的四个不同光栅角度的弯曲行为(弯曲强度)[33]。

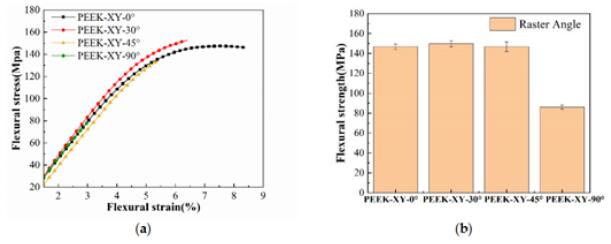

得到的三点弯曲试验结果如图11所示。在四个光栅角中,XY-90°的弯曲强度最低(86.0 ± 2.1)MPa,明显小于其他的(p < 0.001)。相比之下,PEEK-XY-0°、PEEK-XY-30° 和 PEEK-XY-45°之间没有显着差异 (p ≥ 0.516)。记录的抗弯强度在 146.8 到 149.7 MPa 的范围内。这与其他 PEEK FDM 研究非常吻合XY-0°为 (142.0 ±5.6) MPa [21],并且相对高于 SLS 制备的 PEEK (123.0 ± 2.5 MPa)[40]。与退火的PEEK 450G (167.2 ±7.7 MPa [41]) 相比,使用 FDM 制造时,抗弯强度至少降低了10%。在弯曲试验过程中,PEEK 试样的上、下层分别处于收缩和拉伸状态。光栅角对弯曲强度的影响机制与拉伸强度相似。

图 11 不同光栅角度下的弯曲行为。(a)弯曲应力-应变曲线;(b)光栅角度的平均弯曲应力。

图 11 不同光栅角度下的弯曲行为。(a)弯曲应力-应变曲线;(b)光栅角度的平均弯曲应力。

2.2.3. 剪切测试

根据ASTM-D5379M(2012)[34],在Instron 8801疲劳试验机(Instron Ltd., Norwood, MA, USA)上以2mm·min-1的加载速率进行剪切测试。用FDM制作了标准的V型缺口梁测试验件,有四个不同的光栅角度(PEEK-XY-0°、PEEK-XY-30°、PEEK-XY-45°和PEEK-XY-90°);然后对测试样本进行加载至失效。每个光栅角度至少测试三次以确保测试的一致性,并在整个测试过程中记录加载力和剪切应变。

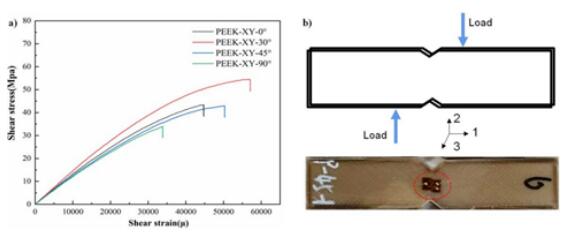

在图12a中,记录的剪切应力与剪切应变的关系图。XY-30◦的光栅角度给与最佳的剪切性能(55.5 ± 1.8 MPa),而XY-90°导致最差(34.1 ± 1.1 MPa)。XY-0°和XY-45°的光栅角度结果适中,处于两者之间。如图12b所示,在剪切试验中,PEEK 薄层受到垂直载荷,在G12平面产生剪切力。在测试试样的中心区域可以看到基于拉伸的塑性变形,但没有发生断裂或分层。这可能是由于 PEEK 长丝具有良好的延展性。平面内剪切力由层间粘合强度支撑。PEEK 试样处于弯曲状态。

图 12 不同光栅角度的剪切行为。(a) 剪切应力-应变曲线;(b) 剪切试验后的 V 型缺口梁试件图片。

图 12 不同光栅角度的剪切行为。(a) 剪切应力-应变曲线;(b) 剪切试验后的 V 型缺口梁试件图片。

论文从微观结构、表面特征和机械性能等方面对FDM打印的PEEK零件进行了系统评价,以研究光栅角度对PEEK宏观和微观结构水平的潜在影响。根据力学结果,可以得出结论,光栅角度不影响 FDM 制造的 PEEK 样品的失效行为,而仅影响宏观结构层面的力学性能。填充方向与外力方向的一致性对最终机械强度有显著影响。事实上,FDM 制造的 PEEK 的机械性能仍然取决于许多其他因素,例如长丝质量、喷嘴直径、打印速度、打印层厚度、打印温度、填充率等。

结果表明,FDM工艺不会改变 PEEK材料的微观结构和热性能的改变,但会改变整体结晶度,这种结晶度只能达到注塑成型 PEEK450G 的 70% 左右。无论使用何种光栅角度,表面层硬度也显示都出明显的下降。PEEK-XY-30°变得更加亲水并有助于细胞粘附。光栅角对机械强度表现出明显的影响,因为FDM-PEEK部件更像是层压结构,而不是一个完整的结构。主要的断裂行为与内部缺陷和层状结构间的粘合强度有关。PEEK长丝内的空隙可以作为应力集中点,促进微裂纹的形成,从而大大降低机械强度。这项研究的结果可以为FDM-PEEK提供指导方针,使其在骨科植入物等应用中得以实现。

参考文献

1.Kurtza, S.M.; Devine, J.N. PEEK biomaterials in trauma, orthopedic, and spinal implants. Biomaterial 2007, 28, 4845–4869. [CrossRef]

2.Jeffrey, M. Biocompatibility of Polyaryletheretherketone Polymers. In PEEK Biomaterials Handbook; Kurtz, S.M., Ed.; William Andrew Publishing: Oxford, UK, 2012; pp. 81–92.

3.Guevara-Rojas, G.; Figl, M.; Schicho, K.; Seemann, R.; Traxler, H.; Vacariu, A.; Carbon, C.C.; Ewers, R.; Watzinger, F. Patient- specific polyetheretherketone facial implants in a computer-aided planning workflow. J. Oral Maxillofac. Surg. 2014, 72, 1801–1812. [CrossRef]

4.Evans, N.T.; Torstrick, F.B.; Lee, C.S.; Dupont, K.M.; Safranski, D.L.; Chang, W.A.; Macedo, A.E.; Lin, A.S.; Boothby, J.M.; Whittingslow, D.C.; et al. High strength, surface-porous polyether-ether-ketone for load-bearing orthopedic implants. Acta Biomater. 2015, 28, 159–167. [CrossRef]

5.Chen, X.; Xu, L.; Wang, Y.; Hao, Y.; Wang, L. Image-guided installation of 3D-printed patient-specific implant and its application in pelvic tumor resection and reconstruction surgery. Comput. Methods Programs Biomed. 2016, 1, 66–78. [CrossRef]

6.Low, Z.; Chua, Y.T.; Ray, B.M.; Mattia, D.; Metcalfe, I.S.; Patterson, D.A. Perspective on 3D printing of separation membranes and comparison to related unconventional fabrication techniques. J. Membr. Sci. 2017, 523, 596–613. [CrossRef]

7.Garg, B.; Mehta, N. Current status of 3D printing in spine surgery. J. Clin. Orthop. Trauma 2018, 9, 218–225. [CrossRef]

8.Singh SPrakash, C.; Ramakrishna, S. 3D printing of polyether-ether-ketone for biomedical applications. Eur. Polym. J. 2019, 114, 234–248. [CrossRef]

9.Gao, W.; Zhang, Y.; Ramanujan, D.; Ramani, K.; Williams, C.B.; Williams, C.B.; Wang, C.C.L.; Shin, Y.S.; Zhang, S.; Zavattieri, P.D. The status, challenges, and future of additive manufacturing in engineering. Comput. Aided Des. 2015, 69, 65–89. [CrossRef]

10.Turner, B.N.; Strong, R.; Gold, S.A. A review of melt extrusion additive manufacturing processes: I. process design and modeling.

Rapid Prototyp. J. 2014, 20, 192–204. [CrossRef]

11.Garcia-Gonzalez, D.; Rusinek, A.; Jankowiak, T.; Arias, A. Mechanical impact behavior of polyether–ether–ketone (PEEK). Compos. Struct. 2015, 124, 88–99. [CrossRef]

12.Valentan, B.; Kadivnik, Z.; Brajlih, T.; Anderson, A.; Drstvenšek, I. Processing poly (ether etherketone) on a 3d printer for thermoplastic modelling. Mater. Tehnol. 2013, 47, 715–721.

13.Vaezi, M.; Yang, S.F. Extrusion-based additive manufacturing of PEEK for biomedical applications. Virtual Phys. Prototyp. 2015,

10, 123–135. [CrossRef]

14.Kumar, N.; Jain, P.K.; Tandon, P.; Pandey, P.M. The effect of process parameters on tensile behavior of 3D printed flexible parts of ethylene vinyl acetate (EVA). J. Manuf. Process 2018, 35, 317–326. [CrossRef]

15.Wu, W.Z.; Geng, P.; Zhao, J.; Zhang, Y.; Rosen, D.W.; Zhang, H.B. Manufacture and thermal deformation analysis of semicrystalline polymer polyether ether ketone by 3D printing. Mater. Res. Innov. 2014, 18, S5-12–S5-16. [CrossRef]

16.Hu, B.; Duan, X.B.; Xing, Z.H.; Xu, Z.Y.; Du, C.; Zhou, H.M.; Chen, R.; Shan, B. Improved design of fused deposition modeling equipment for 3D printing of high-performance PEEK parts. Mech. Mater. 2019, 137, 103139. [CrossRef]

17.Wang, P.; Zou, B.; Xiao, H.C.; Ding, S.L.; Huang, C.Z. Effects of printing parameters of fused deposition modeling on mechanical properties, surface quality, and microstructure of PEEK. J. Mater. Process. Technol. 2019, 271, 62–74. [CrossRef]

18.Yang, C.; Tian, X.; Li, D.; Cao, Y.; Zhao, F.; Shi, C. Influence of thermal processing conditions in 3d printing on the crystallinity and mechanical properties of peek material. J. Mater. Process. Technol. 2017, 248, 1–7. [CrossRef]

19.Ding, S.L.; Zou, B.; Wang, P.; Ding, H.J. Effects of nozzle temperature and building orientation on mechanical properties and microstructure of PEEK and PEI printed by 3D-FDM. Polym. Test. 2019, 78, 105948. [CrossRef]

20.Rinaldia, M.; Ghidinic, T.; Cecchinia, F.; Brandaoc, A.; Nanni, F. Additive layer manufacturing of poly (ether ether ketone) via FDM. Compos. B Eng. 2018, 145, 162–172. [CrossRef]

21.Arif, M.F.; Kumar, S.; Varadarajan, K.M.; Cantwell, W.J. Performance of biocompatible PEEK processed by fused deposition additive manufacturing. Mater. Des. 2018, 146, 249–259. [CrossRef]

22.Wu, W.; Geng, P.; Li, G.; Zhao, D.; Zhang, H.; Zhao, J. Influence of layer thickness and raster angle on the mechanical properties of 3D-printed PEEK and a comparative mechanical study between PEEK and ABS. Materials 2015, 8, 5834–5846. [CrossRef] [PubMed]

23.Han, X.T.; Sharma, N.; Xu, Z.Q. An In Vitro Study of Osteoblast Response on Fused-Filament Fabrication 3D Printed PEEK for Dental and Cranio-Maxillofacial Implants. J. Clin. Med. 2019, 8, 771. [CrossRef] [PubMed]

24.Zhao, F.; Li, D.C.; Jin, Z.M. Preliminary Investigation of Poly-Ether-Ether-Ketone Based on Fused Deposition Modeling for Medical Applications. Materials 2018, 11, 288. [CrossRef]

25.Spriano, S.; Chandra, V.S.; Cochis, A.; Uberti, F.; Rimondini, L.; Bertone, E.; Vitale, A.; Scolaro, C.; Ferrari, M.; Cirisano, F.; et al. How do wettability, zeta potential and hydroxylation degree affect the biological response of biomaterials. Mater. Sci. Eng. C 2017, 74, 542–555. [CrossRef]

26.Cui, W.; Bian, Y.Y.; Zeng, H.K.; Zhang, X.G.; Zhang, Y.L.; Weng, X.S.; Xin, S.X.; Jin, Z.M. Structural and tribological characteristics of UHMWPE as artificial joint materials. J. Mech. Behav. Biomed. Mater. 2020, 104, 103629. [CrossRef]

27.Xin, H.; Shepherd, D.E.T.; Dearn, K.D. A tribological assessment of a PEEK based self-mating total cervical disc replacement.

Wear 2013, 303, 473–479. [CrossRef]

28.Chen, M.; Chung, C.T. Crystallinity of isothermally and non-isothermally crystallized poly (ether ether ketone) composites.

Polym. Compos. 1998, 19, 689–697. [CrossRef]

29.Blundell, D.J.; Osborn, B.N. The morphology of poly (aryl-ether-ether-ketone). Polymer 1983, 24, 953–958. [CrossRef]

30.Doumeng, M.; Ferry, F.; Delbé, K.; Mérian, T.; Chabert, F.; Berthet, F.; Marsan, O.; Nassiet, V.; Denape, J. Evolution of crystallinity of PEEK and glass-fibre reinforced PEEK under tribological conditions using Raman spectroscopy. Wear 2019, 426, 1040–1046. [CrossRef]

31.Xin, H.; Shepherd, D.E.T.; Dearn, K.D. PEEK (Polyether-ether-ketone) based cervical total disc arthroplasty: Contact stress and lubrication analysis. Open Biomed. J. 2012, 6, 73–79. [CrossRef]

32.ISO 527-2. Plastics—Determination of Tensile Properties—Part 2: Test Conditions for Moulding and Extrusion Plastics; International

Standards Organization: Geneva, Switzerland, 2012.

33.ISO178. Plastics—Determination of Flexural Properties; International Standards Organization: Geneva, Switzerland, 2010.

34.ASTM-D5379M. Standard Test Method for Shear Properties of Composite Materials by the V-Notch Beam Method; American Society for Testing and Materials: West Conshohocken, PA, USA, 2012.

35.Reitman, M.; Jaekel, D.; Siskey, R.; Kurtz, S.M. Chapter 4—Morphology and crystalline architecture of Polyaryletherketones. In

PEEK Biomaterials Handbook; Kurtz, S.M., Ed.; William Andrew Publishing: Oxford, UK, 2012; pp. 49–60.

36.Regis, M.; Bellare, A.; Pascolini, T.; Bracco, P. Characterization of thermally annealed PEEK and CFR-PEEK composite: Structure- properties relationships. Polym. Degrad. Stabil. 2017, 136, 121–130. [CrossRef]

37.Rae, T.P.; Brown, E.N.; Orler, E.B. The mechanical properties of poly (ether-ether-ketone) (PEEK) with emphasis on the large compressive strain response. Polymer 2007, 48, 598–615. [CrossRef]

38.Poulsson, A.; Richards, R.G. Chapter-10 Surface Modification Techniques of Polyetheretherketone, including plasma surface treatment. In PEEK Biomaterials Handbook; Kurtz, S.M., Ed.; William Andrew Publishing: Oxford, UK, 2012; pp. 145–162.

39.Petersmann, S.; Spoerk, M.; Van De Steene, W.; Ucal, M.; Wiener, J.; Pinter, G.; Arbeiter, F. Mechanical properties of polymeric materials produced by extrusion-based additive manufacturing. J. Mech. Behav. Biomed. 2020, 104, 103611. [CrossRef]

40.Hoskins, T.J.; Dearn, K.D.; Kukureka, S.N. Mechanical performance of PEEK produced by additive manufacturing. Polym. Test.

2018, 70, 511–519. [CrossRef]

41.Xin, H.; Shepherd, D.E.T.; Dearn, K.D. Strength of poly-ether-ether-ketone: Effects of sterilization and thermal ageing. Polym. Test.

2013, 32, 1001–1005. [CrossRef]

42.Geng, P.; Zhao, J.; Wu, W.Z.; Ye, W.L.; Wang, Y.L.; Wang, S.B.; Zhang, S. Effects of extrusion speed and printing speed on the 3D printing stability of extruded PEEK filament. J. Manuf. Process. 2019, 37, 266–273. [CrossRef]

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。