根据3D科学谷的市场观察,一直走前卫设计路线的Aston Martin-阿斯顿.马丁,将3D打印技术用于开发跑车部分零部件的做法并不令人惊讶。例如阿斯顿马丁AM-RB 003跑车,3D打印技术为这款跑车实现轻量化发挥了显著作用。3D打印中控台在集成了各功能键的同时,可以减重达50%。甚至在一些看似“不可能”的地方,借助CAD建模还可以创建精细、复杂的参数化模型,使设计师既能够专注于实现减重,又能营造卓越的视觉、触觉体验。

近日,阿斯顿.马丁又宣布与Divergent合作,为其DBR22 配备 3D 打印后副车架。

阿斯顿马丁在美国加利福尼亚州的 2022 年蒙特利汽车周上推出了其 DBR22,这是一款采用 V12 发动机的两人座。这款跑车配备了由Divergent技术公司3D打印-增材制造的铝制后副车架。只所以选择了3D打印-增材制造,因为能够生产轻质、坚硬的零件,并有机会为超小批量模型制造定制零件。

Divergent 的团队与汽车制造商合作为 DBR22 的副车架生产零件。单独的铝部件在粘合在一起以形成完整的组件之前进行了增材制造。

Divergent 的团队与汽车制造商合作为 DBR22 的副车架生产零件。单独的铝部件在粘合在一起以形成完整的组件之前进行了增材制造。

对于一款旨在定位于终极定制服务的汽车而言,3D打印工程开发意味着 DBR22 真正拥有与之相匹配的动态制造,确保驾驶与外观一样令人上瘾。

根据3D科学谷的市场观察,Divergent 为了加快3D打印汽车轻型悬架和底盘组件的开发与上市,在2019年就宣布购买5台SLM Solutions 的金属3D打印设备作为预生产设备。后续将安装更多金属3D打印设备,以实现为汽车制造商批量生产安全性结构件的目标。

Divergent 制造的超级跑车具有革命性的3D打印底盘结构,还具有经过通用设计和验证的轻型悬架和底盘组件,包括与SLM Solutions联合开发的3D打印设备制造制造的一组控制臂。这些悬挂和底盘零部件是通过SLM Solutions 的金属3D打印设备SLM®800, SLM®500 and SLM®280 制造的,已成功地经受超过45万公里模拟道路测试。

除了设计与3D打印技术,软件在 Divergent的制造蓝图中发挥了重要的作用,Divergent Manufacturing Platform™ 是Divergent 获得专利的软件-硬件平台,该平台中的核心制造技术为粉末床激光熔化3D打印技术,Divergent 利用这一技术从根本上改变车辆结构的设计、工程制造和组装方式。

Divergent 利用3D打印技术具有革命性的底盘结构,通过金属3D打印制造铝制“节点”结构,将碳纤维管材与节点连在一起,通过软件快速实现客户自定义汽车的设计到现实的生产,该软件从空气动力学、材料和安全性等多个角度优化结构件的设计,并且充分考虑汽车的设计以及碳纤维杆和3D打印节点之间的连接。

正如《3D打印与工业制造》一书所述,3D打印技术在汽车制造业中的应用,最终会被未来的汽车设计方向所驱动。下一代的汽车技术正朝着轻量化、智能化、个性化方向发展,汽车的设计迭代周期将继续缩短,3D打印技术、设备制造商应在产品研发时,满足汽车制造的一个或多个发展需求。

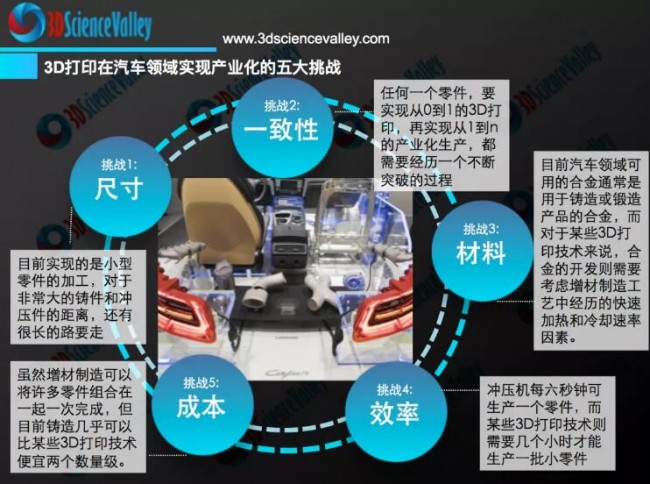

但是3D打印技术与汽车工业的深入结合充满着挑战。挑战不仅包括当前3D打印技术的制造速度和成本还无法满足汽车量产的需求,还包括对汽车行业在3D打印应用价值方面所进行的市场沟通和教育。

在技术层面上,商业航空业在很大程度上接受了轻量化材料、零部件,轻量化使航空公司在燃油经济性上得到显著提升,3D打印技术早期在航空航天工业中被采用的关键原因是制造轻量化零部件。然而,当涉及到汽车行业时,由于当前3D打印用于制造的高成本,很容易让人怀疑它为消费者实施轻型汽车的潜力。

从设计源头上通过提升产品性能,使产品在整个生命周期中获得额外收益,当这部分收益大于增材制造所带来的成本时,制造企业更倾向于承担额外的成本。从这个逻辑出发,很容易理解为什么是阿斯顿·马丁这样的车企更加倾向于采用3D打印技术。

由于其特殊的价格和市场定位,阿斯顿·马丁在采用3D打印方面显得尤为主动。不仅仅是跟Divergent合作汽车副车架,阿斯顿.马丁还与增材制造流体动力零件专家Domin合作,开发出世界领先的主动悬架系统。利用Domin的专利技术,这种最先进的系统有望证明3D打印液压控制单元的新潜力。

用于阿斯顿·马丁的悬架系统的设计基于Domin的专利阀门技术,涉及3D打印阀体芯,其中包含25个流体通道,通过这些流体通道的协同作用,以提供优异的控制性能。

根据3D科学谷的了解,这种控制单元内部的流道曲线特性只能通过3D打印-增材制造技术来实现,这也使其具有出色的机械性能。结合先进的电子设备以及Domin先进的加工能力,使该项目成为可能。

通过Domin的先进设计及3D打印加工能力,可以实现单位间隔的曲线特性,从而实现了悬架系统所需的机械性能。AST系统将在阻尼方面提供“无限”的可变性,具有高达0.015秒的阶跃响应,并且单元的重量低于4kg。

通过改变设计来成就产品的卓越性能,再结合3D打印技术,成就数字制造时代豪华轿跑的新未来!

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。