以下文章来源于国防制造

2021年,我们围绕国外先进制造技术领域的最新发展动向和研究热点,跟踪积累形成了大量情报研究成果。通过系统分析甄别和专家研判,遴选出对国防科技发展和武器装备研制生产具有重要影响的20条技术动向,供国防制造技术领域相关人员参阅。

二十大动向简介

2021年5月,美国IBM公司称,在芯片制程工艺上取得重大突破,开发出全球首个2纳米芯片制造工艺,为半导体研发再创新的里程碑。这种工艺首次使用电介质隔离技术、内部空间干燥工艺、2纳米极紫外光刻技术等,对原有晶体管技术进行改善,实现2纳米芯片每平方毫米集成约3.33亿个晶体管,是台积电5纳米制程(每平方毫米1.73亿晶体管)的1.9倍、三星5纳米制程(每平方毫米1.27亿个晶体管)的2.6倍;相比7纳米芯片,同功率下性能提升45%,同性能下功耗降低75%。

2021年11月,DARPA启动“生物制造:地外生存、效用和可靠性”项目,利用原位资源进行地外生物制造的生物学基础创新研究,确定太空生物制造的可行性。项目将对微生物系统如何利用替代原料(如二氧化碳、人类废物流和月壤)实现生长和生产性能,以及工程生物系统在可变重力、银河宇宙辐射负荷增加等情况下如何发挥作用进行研究,对模拟地面环境预测地外环境发酵性能的能力进行评估,并开发经济模型以确定生物制造作为太空制造可行方法的效用。

2021年4月,美国陆军授予美国应用科学与技术研究组织“无接缝车体增材制造”项目合同,目标是通过对现有增材搅拌摩擦沉积等技术进行升级,开发世界最大的金属增材制造系统。新系统最大成形尺寸达9.144米×6.096米×3.658米,计划于2022年第四季度建成,既可用于制造战车的整体车体等大型零件,也可用于潜艇部件、机身等其他武器系统的制造和维修。

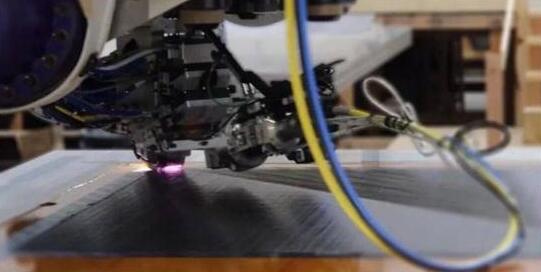

2021年1月,美国电子碰撞公司利用英国维格斯公司的最新热塑性复合材料验证了其创新自动铺放设备性能,单向带的自动铺放速率提升至101.6米/分钟;9月,该公司又利用日本东丽公司的先进热塑性复合材料印证了设备性能。电子碰撞公司通过研制可变光斑尺寸激光加热系统、优化龙门台架系统结构等对现有龙门台架式自动铺丝系统进行了改进,实现了大型热塑性复合材料构件高效成型,为热塑性复合材料在大尺寸航空航天结构件中的应用奠定重要基础。

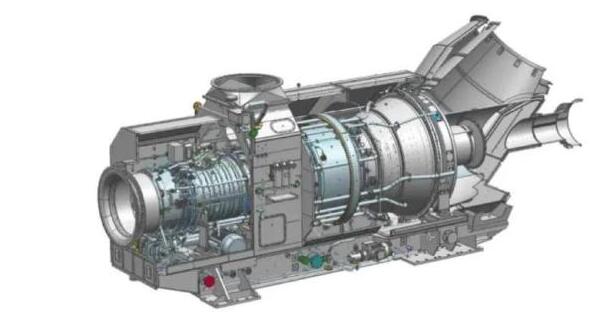

2021年6月,通用电气公司宣称F110喷气发动机增材制造油底壳盖的工程变更提案已获得美空军批准。该提案采用增材制造的钴铬油底壳盖替代已停产的铸造铝合金油底壳盖,是首个面向金属增材制造设计和生产的军用发动机部件,并通过了军方的合格性鉴定,对于推动增材制造技术在大型军用发动机上的应用,提高持续保障能力,降低供应链风险具有里程碑意义。

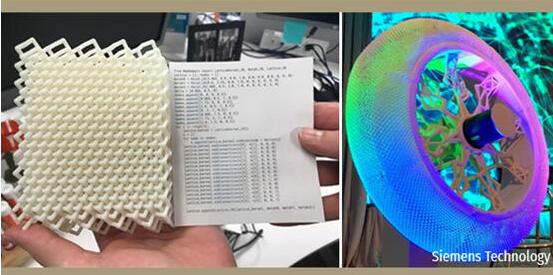

2021年1月,DARPA宣布其“变革性设计”项目结束,已在数学算法和设计工具方面取得突破性创新成果。主要包括:自动推荐优化设计参数的机器学习算法,加速软体机器人设计的多功能仿真库,减少仿真数量、提高仿真效率和精度的算法,以及集成了设计空间探索与优化模块、多尺度材料建模与仿真模块、晶格结构设计模块的超复杂结构高保真设计CAD工具。该项目成果可用于增材制造等新兴工艺,为探索新兴制造方式、发挥材料潜能、设计制造超复杂结构等提供技术支撑。

2021年8月,英国BAE系统公司称,在美国陆军制造技术子规划支持下,开发出自适应高能埋弧焊机器人敏捷制造单元。该焊接单元集成了大容量多轴定位系统、多机器人末端执行器、柔性夹具以及传感器套件,可用于大型铝合金车体自动化焊接,替代传统手工作业,提升焊接效率与质量。该焊接单元已成功用于自行榴弹炮、弹药补给车,以及多用途装甲车铝合金车体焊接。

2021年,洛马公司加速推进“任务驱动的数字转型”战略实施,取得多项进展。3月,利用日本电气公司人工智能技术,提高复杂系统诊断效率。4月,推出5级“数字孪生成熟度模型”,促进数字孪生应用标准化。5月,将“星驱动”数字工程工具用于CHARLIE数字化原型机开发,对复合材料蒙皮装配进行虚拟仿真,有效提升装配质量与效率;与美空军合作建立软件工厂,为美国战略司令部开发生产任务规划与指挥控制软件程序,创建了基于云的敏捷开发环境,将攻击规划辅助(SAP)2.0系统交付时间从6个月缩短到2周。10月,开发5G技术在在国防领域中的自动化测试用例,以评估安全性,提高5G在整个生命周期的网络弹性。此外,该公司综合运用机器人、人工智能和增强现实等技术新建4家智能工厂,将用于战机、高超声速导弹等多种武器系统批量生产。

2021年2月,诺斯罗普·格鲁曼公司称使用数字工程快速研制“陆基战略威慑”洲际弹道导弹系统。6月,日本防卫省透露该国下一代战斗机F-X项目计划应用数字工程来提高设计、研制、生产和维护的质量和效率。8月,雷声技术公司称,正使用数字工程加速高超声速武器研制进程。9月,洛克希德·马丁公司称,正利用数字工程等重建F-16生产线,以降低F-16生产成本,提高质量。10月,美国雷声技术公称,正将数字工程应用于美国陆军“可选载人战车”设计,通过构建详细准确的计算机模型,虚拟建造、测试和分析战车,缩短研制周期,降低研制风险。

2021年5月,在美国海军支持下,爱迪生焊接研究所研发的远程操控焊接原型系统完成演示验证。该系统充分利用了数字化、智能化和机器人技术进行实时数字化扫描、信号实时采集,以及人员动作捕捉与实时响应,解决了恶劣环境和复杂空间位置焊接难题,实现了工人在远程位置操控现场焊接设备进行清洁和安全焊接作业,有望颠覆现有焊接模式,营造安全清洁作业环境,有效提升焊接效率并降低焊接成本,缓解劳动力短缺。

2021年5月,美国休斯研究实验室称,在DARPA微系统技术办公室“曲面红外成像仪焦阵列”项目资助下,利用投影微立体光刻技术突破了集成微电子器件封装的尺寸和细节限制。休斯研究实验室开发了聚合物转化陶瓷3D打印工艺,采用低粘度陶瓷前驱体树脂和超高分辨率、高通量投影显微立体光刻3D打印机打印了长径比大于200:1的直孔和弯孔阵列,以及包含复杂通路的分辨率为2微米的通孔,之后将其金属化,以连接不同的器件和集成电路,克服了传统化学蚀刻等半导体加工方法仅能制造直通孔的极限。

2021年7月,美国先进机器人制造创新机构宣布,由其资助、洛克希德·马丁公司牵头开发的基于商用现成硬件的移动式自主涂装系统成功通过多场景应用演示验证。该系统采用移动机器人基座,带有工业机械臂,能够对大型飞机部件进行精确涂覆,不需要重新编程或配备高成本夹具、静态涂覆设施,实现首次合格率提高50%,固定设施成本降低80%以上。该系统涂覆效果与专业涂装机器人相当,但通用性更强,适用于多种平台,已引起华纳罗宾斯空军后勤中心、海军水下作战中心等20余个美空军、海军维修保障部门的高度关注。

2021年11月,俄罗斯ROSTEC网站披露,俄罗斯联合发动机公司采用数字设计和增材制造技术成功实现M90FR型燃气轮机自主研发制造,解决该型发动机依赖乌克兰进口的问题。该型发动机中有超过140个部件采用增材制造制成,将用于“戈洛夫科海军上将”号护卫舰。目前该公司已开发出3种不同类型发动机,配备了最新控制和监测工具,与乌克兰生产的发动机相比具备更高的可靠性和经济性,可满足俄海军所有舰艇燃气轮机生产需求。后续还将建立该发动机的数字孪生系统用于虚拟测试。

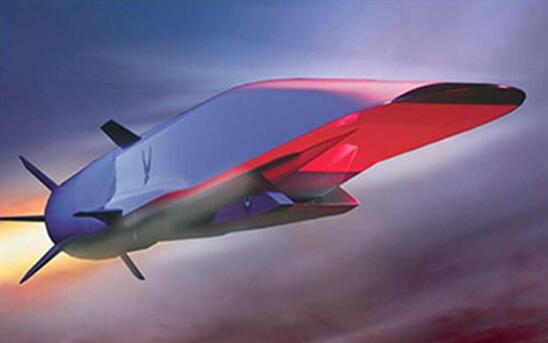

2021年3月,美国Aerobotix公司开发出适用于下一代高超声速导弹的机器人装配线,主要完成复杂导弹部件的扫描、打磨、喷涂、测量等工作。该装配线中,首先采用高保真结构扫描仪记录每个部件的制造尺寸数据,并根据该数据自动生成部件的打磨路径,由打磨机器人执行打磨作业以实现最佳的涂层附着力;然后由一个防爆喷涂机器人喷涂数十层明特克公司的FIREX RX-2390抗烧蚀涂层(精度可达千分之一英寸),机器人使用非接触式测量工具记录湿涂层厚度,以确保涂层在公差范围内,满足对高超声速导弹至关重要的热防护和空气动力学一致性要求,保护其结构免受高超声速飞行的极端温度影响。

2021年9月,美国太平洋西北国家实验室宣布开发出轻质镁合金“旋转锤铆接”工艺。该工艺使用类似于搅拌头的高速旋转工具“锤子”,通过摩擦和塑性变形产生热量,使镁合金变软,再施加压力从而制成铆钉头,同时搅拌铆钉头底面,使其与金属板进行冶金结合。新工艺无需对镁合金铆钉进行预热即可进行铆接,解决了AZ31镁合金无法在室温下直接进行铆接的问题。新工艺还适用于飞机上的2024铝合金铆钉室温下铆接,相比传统工艺无需进行退火软化热处理,使得单个铆钉铆接时间从1-3秒降低到0.23秒。

2021年11月,英国巴斯大学牵头研究用于航空航天产品智能加工的新一代高精度低成本刀具传感器。目前多达4%航空航天制造成本用于早期更换切削刀具,刀具寿命只有50~80%得到有效利用。飞机起落架等大型部件的加工成本随精度提高呈指数增长,而现有嵌入传感器的刀具缺乏复杂数据分析与决策能力,且高精度传感器由于尺寸和成本限制还处于实验室研究阶段。该智能传感器有望在不影响成本的情况下提高加工质量,并有助于解决目前3D打印复杂构件精密加工所需细长刀具的加工质量和寿命问题。

2021年4月,美国国防部与轻量化制造创新机构共同发起高超声速挑战赛,针对高超声速飞行材料科学和制造工艺,围绕“建模仿真、集成计算材料工程工具开发”“保证生产质量的先进制造方法”“高超声速相关的高温复合材料及其原料的先进生产方法”三大主题进行项目征集。12月,国防部将高超声速挑战赛首个项目授予美国ATC复合材料公司,探索研究用于高超声速射频材料的近净成形制造。复合材料先进制造项目将解决高超声速飞行器滑翔体、前缘、控制面和鼻尖部件等高温复合材料及其原料的替代生产方法,相比传统劳动密集型的减材制造,可提高产量、可靠性和经济可承受性。

为大力推进增材制造在国防领域的广泛应用,强化国防工业基础,提升保障能力,美国国防部持续加强相关战略、政策指引。2021年1月,美国国防部发布首份《国防部增材制造战略》,旨在为增材制造技术研发与转移提供一套共享的指导原则和框架,支持国防部、各军种及国防机构的现代化,并提升作战人员战备水平。该战略由美国国防机构、各军种合作制定,围绕国防部使用增材制造的愿景,提出五大战略目标,并明确重点发展方向。6月,美国国防部发布国防部指示5000.93—《增材制造在国防部的使用》,针对增材制造在国防部的实施和应用制定政策、明确职责、编制规程与指南。

2021年10月,日本大阪、同步辐射研究所和东京大学合作,开发出一金属有机框架材料(MOF)薄膜制备新工艺,在水-有机溶液界面上制备出具有三维纳米结构的MOF材料,为在传感器、储能设备等领域应用奠定基础。研究人员在含有金属离子的水溶液表面上散布含有有机配位体的溶液,两者一经接触便按照六边形的方式连接,约1小时后在水和有机溶液界面处形成纳米级薄膜;反应完成后再利用两个隔板将纳米薄膜压缩成更加致密和连续的状态。经证明,所制备的薄膜具备高度组织化三维纳米结构且厚度均匀,保证了良好导电性,解决了传统方法制备的MOF材料导电性较差限制其实际应用的难题。

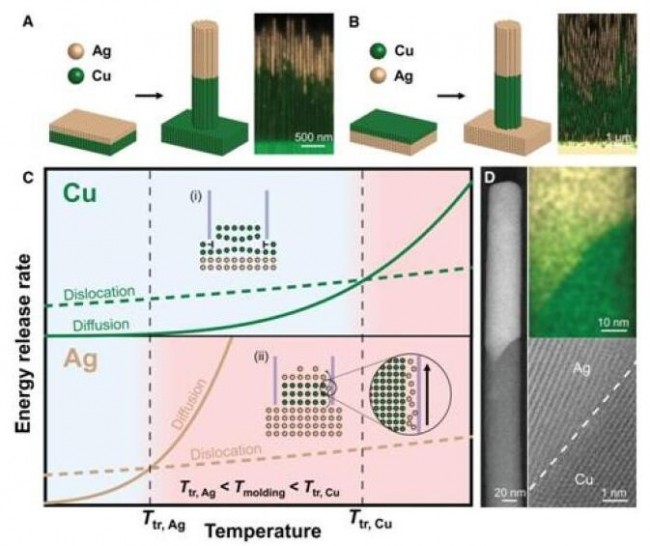

2021年11月,在美国国家科学基金会先进制造技术计划支持下,美国耶鲁大学和康涅狄格大学合作通过深入研究热机械纳米成型技术的内在机制,并利用对热机械纳米成型机制的调控实现了异质微纳结构的可控制造。热机械纳米成型通过向材料施加压力和温度将其驱动到具有纳米图案的模具中从而成型纳米结构,研究人员通过预测扩散和位错滑移实现对这一过程的调控,制造出直径低至5纳米的超细纳米线,还演示验证了通过采用热机械纳米成型工艺调节纳米线上元素分布,从而实现多功能纳米结构的可能性。该项研究成果可用于光电探测器、场效应晶体管、发光二极管等纳米器件。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。