以下文章来源于特种加工 ,作者电加工与模具

聚醚醚酮等高黏度、低流动性材料在熔融挤出成形过程中由于材料凝固不充分,随喷头移动带来的拉丝问题严重影响成形质量。

聚醚醚酮等高黏度、低流动性材料在熔融挤出成形过程中由于材料凝固不充分,随喷头移动带来的拉丝问题严重影响成形质量。

西安交通大学研究团队在《聚醚醚酮3D打印拉丝缺陷自适应路径工艺优化》一文中提出了一种基于自适应路径的聚醚醚酮熔融挤出成形拉丝优化方案,通过材料黏度与打印参数、工艺路径的智能匹配,实现了高黏度材料的质量可控制造,为高黏度材料的熔融挤出成形提供了解决方案。本期谷.专栏将进行分享。

高性能聚醚醚酮(PEEK)由于具有强度高、耐高温、耐腐蚀和抗溶解等优异性能,可制造加工成各种机械零部件,因而在各领域得到了广泛应用。传统的聚醚醚酮成形方式主要有挤出成形、注塑成形和模压成形,但由于模具设计与制造工艺限制,无法满足某些复杂结构的成形需求,然而高性能聚醚醚酮现可通过熔融挤出成形(3D打印技术)用于制造结构复杂的零部件,已广泛应用于前沿装备制造领域。

在复杂结构的熔融挤出成形过程中,打印头需要频繁跳转以完整打印当前层结构,但对于高性能聚合物尤其是半结晶聚合物材料,在结晶相变过程中,由高温瞬间降至室温,由于喷嘴的快速移动导致熔融材料凝结不充分,进而产生丝状材料并附着在打印结构表面。对于高黏度材料,该丝状材料呈现不均匀、不一致性,材料中间直径为1/10至1/2喷嘴孔径,材料端部直径与喷嘴孔径相近,此外,由于丝状材料难以拉断,且聚醚醚酮相较于ABS等低黏度结晶型聚合物产生的拉丝更难去除,导致成形质量较差。综上,高性能聚合物材料在熔融挤出成形过程中的这类拉丝导致的问题已成为影响航天飞机机翼、高精密武器等装配质量的重要因素。

针对熔融挤出成形中拉丝质量问题,国内外已开展了相关研究,目前主要通过工艺参数优化、打印路径优化、打印头结构设计及优化等方法来改善。潘俊峰等进行了工艺参数优化改善拉丝质量的研究,通过改变切片中的相关参数,最终筛选出改善拉丝的最佳参数。叶总一等进行了打印路径优化改善拉丝的研究,通过合理安排挤出路径提高产品的表面工艺质量,减少打印过程中的空走路径降低拉丝现象。此外,研究人员还进行了打印头结构的设计优化对拉丝现象的改善研究。FU等提出了一种新的喷嘴结构,在散热管和中空喉管之间嵌入了硅胶密封套,使丝材回抽时喷嘴口处形成负压以改善拉丝。LI等对挤出喷嘴进行了合理改进,在喷嘴孔径不变的条件下加长喷嘴前端,通过增加材料与喷嘴内壁摩擦力以改善拉丝。以上针对拉丝现象改善的研究中,均采用ABS或PLA作为材料,二者均属于结晶型聚合物材料,成形温度较低,不会出现严重的拉丝现象,通过调控工艺参数带来拉丝现象改善的效果有限;然而,对于成形温度高且具有高黏度特性的半结晶聚合物聚醚醚酮,其冷却至室温时间长、冷却中始终保持较高黏度,在熔融挤出成形过程中,相比于以上两种材料更易出现拉丝现象,必须加以解决。

论文将材料黏度与打印工艺相匹配,通过材料黏度设置相应的打印速度、跳转速度、打印温度等工艺参数,并进行工艺路径优化,形成打印结构与材料黏度相匹配的拉丝改善工艺,旨在解决喷嘴区域未完全结晶材料微溢后的快速消除问题,并改善高黏度材料的拉丝现象,以实现高性能聚合物材料的高质量熔融挤出成形。

1.1 熔融挤出成形拉丝原理

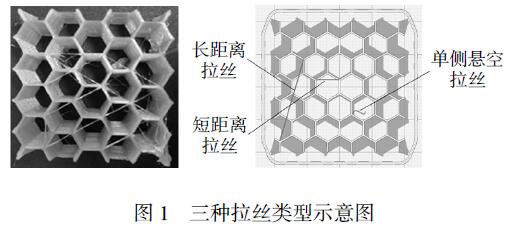

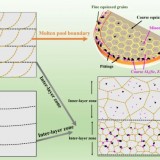

在打印头跳转前,由于回抽不充分,喷嘴口会产生熔融材料微溢出,高温状态下材料由喷嘴挤出后并不能及时冷却固化,在打印头进行跳转时,喷嘴将这一部分材料拉长形成细丝,冷却固化后形成具有一定长度及径向尺寸的丝状结构。图1是打印中较为常见的三种拉丝类型,分别是跳转路径横跨多个结构单元所形成的长距离跳转拉丝、跳转路径在一个单元内部所形成的短距离跳转拉丝及细丝在打印头空驶过程中拉断形成单侧悬空跳转拉丝。对于高性能的PEEK材料,当使用0.4 mm孔径喷嘴打印时,拉丝丝径可达0.03~0.21 mm,若不采取改善措施,将对打印零件质量带来重大影响。

1.2 拉丝改善工艺路径优化方法

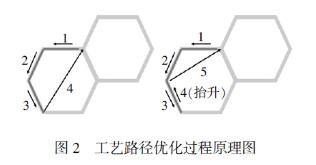

高性能PEEK在打印温度400 ℃时,熔融指数可达1.69 g/min,属于高黏度材料。在聚醚醚酮的熔融挤出成形过程中,由于回抽操作无法完全避免熔融材料由喷嘴口溢出,本研究通过工艺路径优化来解决材料溢出喷嘴后续的拉丝问题,基本原理为:在空驶前的上一条路径材料沉积完成后,使打印头沿相同路径进行与该条路径沉积方向相反的移动,以将喷嘴处的溢料通过擦嘴的方式再次沉积至上一条已打印路径上,直到将溢料全部粘接至该条路径上,最后进行空驶操作移动至下一打印线段起点。如图2所示,由于溢料相对喷嘴正常沉积移动时的出丝量少,故将打印头相对上一条已打印路径抬升一段高度,给材料留有一定的二次沉积空间。

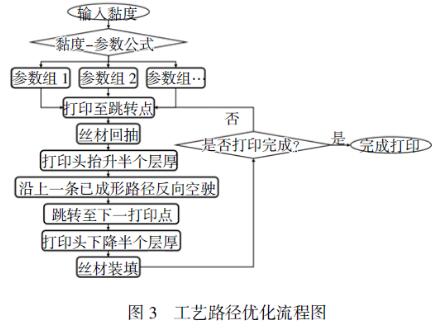

图3是工艺路径优化流程图。与未进行工艺路径优化相比,该流程中增添了打印头抬升、增加的空驶路径及打印头下降操作,其中增加的空驶路径终点为与打印头当前所在位置有一定距离的上一条已成形路径的起点。

2.1 试验材料及设备

打印材料为高性能PEEK材料,丝材直径为1.7~1.8mm,打印前在干燥箱中60 ℃烘干6h。打印设备为自主研发的XJ300FDM设备,设备可成形尺寸为300mm×300mm×300mm,打印头安装有孔径为0.4mm的铜锌合金喷嘴,高速运动时打印头运行稳定且打印精度有保证。

2.2 试验方案

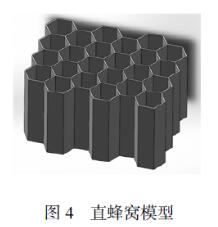

打印目标为尺寸50mm×50mm×30mm的直蜂窝模型,蜂窝壁边长为6mm,壁厚为0.4mm,如图4所示。选取该模型的原因是其打印过程中跳转次数多,且同时存在长距离与短距离跳转,可以更全面地观察拉丝效果。

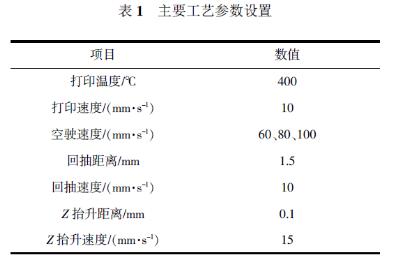

表1是试验中设置的主要工艺参数,包括一类温度、两类距离、四类速度。本研究进行工艺路径优化有效性试验,首先探究工艺路径优化方案相对无回抽跳转打印、有回抽跳转打印的拉丝改善效果,其空驶速度为60mm/s;其次,进一步在工艺路径优化方案的基础上进行空驶速度对拉丝影响试验,探究增加空驶路径下不同空驶速度对拉丝的影响,其空驶速度分别为60、80、100mm/s。

3.1 工艺路径优化有效性试验

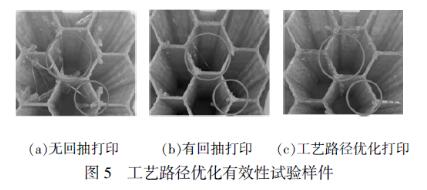

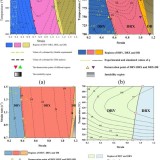

图5是无回抽跳转打印、有回抽跳转打印、工艺路径优化三种方案下的打印效果。当未设置回抽时,拉丝现象较严重,同时存在长距离跳转拉丝、短距离跳转拉丝、单侧悬空跳转拉丝状况;当仅设置回抽时,拉丝有所减轻,但依然存在短距离跳转拉丝及单侧悬空跳转拉丝;当采用工艺路径优化打印时,仅存在极少量的单侧悬空跳转拉丝。试验结果表明,打印中进行回抽设置可一定程度改善拉丝现象,但效果并不佳,这是由于回抽操作将喷嘴处大量的材料抽回腔体内部,仅保留极少量材料以供拉丝,仍会出现一定程度的单侧悬空跳转拉丝或短距离跳转拉丝;而进行工艺路径优化则会进一步减少拉丝,这是由于跳转路径优化在回抽的基础上,将大部分的残余材料通过擦嘴的方式再次沉积到已打印路径上,在喷嘴移动至路径终点准备跳转时,喷嘴口携带的剩余材料已不足以形成长距离或短距离跳转拉丝,故而只生成单侧悬空跳转拉丝。

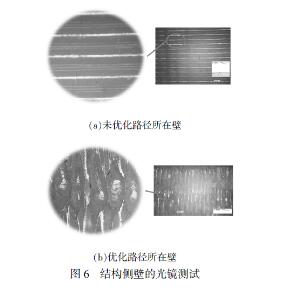

图6是工艺路径优化方案所形成结构的侧壁的光镜测试效果。从打印零件的微观结构可以看到,喷嘴处微小溢料已沉积至已打印结构上,如图中放大的溢料二次沉积后形成的隆起状材料。经过工艺路径优化的蜂窝壁,在每层距离路径端点处,整齐地存在一排隆起,其厚度沿优化路径沉积方向逐渐减小,最终消失于两层路径之间。分析可知,在喷嘴沿优化路径移动初始,回抽后喷嘴处微小材料还未溢出,直到隆起时才瞬间溢出,导致隆起状材料产生。该部分材料在喷嘴的带动下沿优化路径沉积方向拉长并沉积在已打印路径,导致优化路径在侧壁表现为由隆起至逐渐消失。该光镜测试结果表明,喷嘴携带的微小溢料确实沉积到已打印路径上,这是拉丝大幅改善的直接原因。

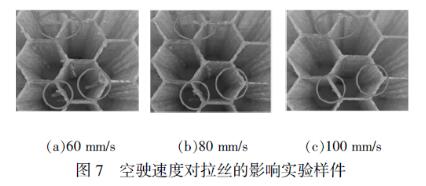

图7探究了不同优化路径段空驶速度对拉丝现象的影响。结果表明,空驶速度越高,拉丝改善越明显,当空驶速度达100mm/s时,拉丝已完全消除,这是由于回抽后喷嘴口处的少量材料在较快的空驶速度下被迅速拉出,全部沉积在增加的空驶路径上,打印头再进行跳转则不会产生拉丝。

3.2 工艺路径优化打印质量及效率分析

通过上述试验可知,工艺路径优化方案对于解决聚醚醚酮熔融挤出成形拉丝问题有显著改善效果。在进行工艺路径优化前,所打印的样件拉丝较为严重,同时存在三种类型的拉丝现象且细丝丝径较粗,严重影响打印质量;进行工艺路径优化后,三种类型拉丝全部消失,且结构壁质量较光滑。可见,工艺路径优化方案从根源上阻止了拉丝的产生,大幅度提升了聚醚醚酮熔融挤出成形的打印质量。

同时,本研究分析了工艺路径优化后的模型打印效率,由切片预估打印时间可得,尺寸为30mm×30mm×30mm的模型在工艺路径优化前的打印时间为3190s,优化后为3198s,增加的时间仅占0.25%,证明工艺路径优化方案对整体打印效率影响较小。

论文开展了材料黏度与打印工艺相匹配的工艺研究,针对高黏度的高性能PEEK材料,通过对熔融挤出成形过程进行工艺参数设置以及工艺路径优化,研究了不同工艺路径方案和不同优化路径段空驶速度对拉丝现象的影响。结果表明,在空驶速度100mm/s的工艺路径优化下,拉丝现象已完全消失,且并未影响打印效率,能够实现高性能PEEK材料的高质量熔融挤出成形。

l 论文作者

马浩宇,曹 毅,马聚隆,严圣超,李涤尘

原文发表于:《电加工与模具》2022年第4期

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。