宝马汽车是碳纤维复合材料应用的引领者。宝马批量应用碳纤维的车型主要是i3、i8、7系和iX。宝马在2013年发售的i3和2014年发售的i8,首次在量产车上使用了碳纤维复合材料(CFRP)单壳体车身,而且在2016年上市的主打车型宝马7系的基础骨架上,不仅采用了铝合金,还采用了碳纤维复合材料。

2022年上市的宝马iX,并未延续采用宝马i系列(i3&i8)的全碳纤维车身,而是在7系(Carbon Core)的基础上的延续。宝马iX一共有7个碳纤维部件,分别应用在顶盖横梁、A柱上边梁、侧围加强件和尾部加强件,其中外观可视的是侧围与尾部加强件。

在碳纤维复合材料的探索上,宝马一直在前行。2022年,宝马揭示了与慕尼黑工业大学合作通过3D打印与自动纤维铺放(AFP)技术,以更低的成本制造碳纤维复合材料部件的进展。本期,3D科学谷将分享这一进展,并剖析3D打印技术在其中的应用逻辑。

回顾2019年,德国宝马在一个名为MAI Skelett 的开发项目中,展示了一款碳纤维复合材料制造的前窗框架。该部件的设计采用了单向碳纤维增强热塑性塑料拉挤件来取代以前的热固性复合材料技术。这是一种由两个步骤组成的“骨架”设计工艺,首先是制造出热成型拉挤件,然后对其进行包覆注射成型。

MAI Skelett项目展示的热塑性复合材料的挡风玻璃框架,是对碳纤维的拉挤件(下)进行包覆注射而制成的,该部件被用于宝马iX SUV上。

MAI Skelett项目展示的热塑性复合材料的挡风玻璃框架,是对碳纤维的拉挤件(下)进行包覆注射而制成的,该部件被用于宝马iX SUV上。

这一工艺与复合模塑工艺(overmolding) 类似,该工艺过程涉及热塑性复合材料层压板的热成型及随后的二次注塑。这种近净成形生产工艺非常适合复杂三维结构部件的规模化、自动化生产,所制造的部件产品能够很好地满足结构功能一体化的设计要求。不过根据宝马供应商德国西格里碳纤维(SGL Carbon)相关技术人员的观点,复合材料制造工艺在此基础上取得了进步。

而这些进步则得益于“骨架( skeleton)” 设计工艺。正如宝马在MAI Skelett项目中首次证明的那样,通过这一工艺在75秒的节拍内就能够制造出复合材料顶盖构件,性能超过了以前部件的所有要求。2020年,西格里碳纤维和德国Koller Kunststofftechnik 公司一起,获得了宝马的多年订单,开始为批量生产宝马车前窗和后窗框架中的热塑性碳纤维增强材料构件。

宝马在推动“骨架” 设计工艺走进量产的同时,也在继续探索更加优化的工艺。因为目前的注射成型用的模具非常昂贵,宝马的目标是,获得一种完全能与MAI Skelett项目相媲美但是成本更低的解决方案。在此背景下,宝马与慕尼黑工业大学合作,研究如何利用3D打印来降低此类部件的注射成本。

慕尼黑工业大学多年来一直在开展各种项目研究,探讨如何将传统的复合材料生产工艺如自动纤维铺放(AFP)与采用连续纤维增强材料的3D打印结合起来。为了对Skelett车顶框架进行下一代的革新,研究人员采用两种不同的3D打印工艺与连续碳纤维增强热塑性塑料制成了两个不同的示范部件。

其中一种是使用选择性激光烧结(SLS)3D打印和注射或自动纤维铺放技术,制造车顶框架。另一种是采用材料挤出3D打印与自动纤维铺放技术相结合,制造中顶框架。这两个框架都略微弯曲,与底盘框架一起形成一个闭合的箱体结构,提供了必要的刚度和抗扭力。前车顶框架还需要与挡风玻璃等多个组件相互配合。

l 选择性激光烧结3D打印的应用

宝马团队采用选择性激光烧结3D打印技术制造出非常复杂的结构,从而形成为下一步注射或铺放碳纤维复合材料的空腔。然后注射或铺放热塑性碳纤维增强复合材料。最后再放入金属嵌件,用于连接车顶框架与周围的结构。

l 材料挤出3D打印的应用

宝马团队探索的另外一项3D打印技术基于材料挤出工艺。采用的设备是带有材料挤出头的机械臂,材料为热塑性颗粒,在塑料颗粒熔化后,安装在机械臂上的3D打印头对塑料熔体进行沉积。相对而言,材料挤出3D打印的材料成本比选择性激光烧结更低,每千克成本不到5欧元,并且材料回收使用的成本也更低。另一方面的优势是材料的沉积速度高。在大型加工中,最大的材料沉积速度可达每小时2至35千克,而其他工艺的加工速度大多局限在每小时1千克以内。

项目团队采用慕尼黑工业大学中的AM Flexbot 3D打印机制造了示范件。首先使用短纤维复合尼龙(CF/PA)材料3D打印出部件的基本形状,然后采用自动纤维铺放技术铺放单向碳纤尼龙(CF/PA)带,对局部结构进行加强。由于3D打印材料和局部加强用的材料使用了相同类型的纤维和基体材料,因而更便于材料的回收利用。

宝马团队为示范件设计的结构为夹层结构,即在3D打印的芯层上下,铺放纤维增强外层。这一方式消除了传统注射工艺中的模具成本。

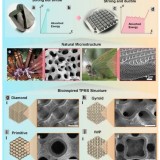

l 3D打印夹层的设计逻辑

通过上图可以看到,3D打印夹层结构采用了对称的正弦波图案。那么宝马团队采用这一设计背后的逻辑是什么呢?

根据3D科学谷的了解,宝马团队主要考虑了两点。一点是需要遵循3D打印工艺的设计规则,对于团队所采用的机械臂材料挤出3D打印技术而言,最有效的设计是有连续的材料沉积路径;另一点是需要考虑接后面的自动纤维铺放工艺,3D打印件需为后续的带材铺放提供平台。

根据团队相关人员的解释,这一纤维增强部件是一个轻微弯曲的结构,一边会产生张力,另一边会产生压力。为了使负荷从一边传递到另一边,需要按±45º铺放纤维,团队的设计做到了这一点。正弦波的设计变成了抗剪腹板。

宝马团队用了600克3D打印材料,芯层的打印时间在30分钟内。然后采用自动纤维铺放技术,通过向前移动片层来铺放增强材料,在最后一步中加入金属嵌件和板材。金属嵌件可由机器人或人工放置,也可以用超声波焊接。

以上探索的碳纤维3D打印工艺具有自动化属性,而任何基于自动化的加工都具有极高的可重复性,这为未来探索产业应用奠定了基础。

此外,3D打印的速度与精度也是能否用于真正生产的关键因素。宝马项目的团队成员表示,在速度方面,最好是以每小时10千克的沉积速度进行打印,然后略微进行表面加工,而不是一味的追求打印精度以至于使速度降低。关于精度,需要把握哪里需要高精度,例如中顶框架中有两个点需要与车辆的金属框架相连接,那么在这里就需要尤其注意公差问题;前顶框架部件制造是采用的选择性激光烧结技术能够获得较高精度,并克服挡风玻璃和内饰附件处的公差问题。现在,宝马仍在探索3D打印与自动纤维铺放工艺的更多复杂应用。

根据3D科学谷的市场观察,关于碳纤维增强复合材料在汽车制造中的发展前景,汽车制造界存在不同的观点,有的观点认为限于成本高、人才短缺,供应链不完善等因素,碳纤维材料带来的轻量化体验只是少数高端车型的配置。

但也有业界观点认为,这些挑战可以被不断突破,从而使碳纤维复合材料技术应用到更多普通车型。并且单就成本而言,碳纤维零部件的成本与传统金属部件的成本并不能一对一比对,因为引入碳纤维制造技术后,车辆零部件的设计方式也会随之改变,从而将多个传统零件整合为一个部件。此外,碳纤维在轻量化方面还为车辆带来了综合效益提升。这些都是碳纤维复合材料的优势。

随着从内燃机向电动动力系统的大规模转变,考虑到电池带来的额外重量,减重变得更加迫切。作为一种典型的轻量化材料,碳纤维复合材料的应用符合这一发展趋势。尽管如此,降低碳纤维复合材料成本,在其产业化应用的发展中是个避不开的话题,而3D科学谷以上分享的宝马3D打印+AFP 的工艺探索,其主要目标也是验证成本更低的碳纤维部件制造方式。或许一切尚需等待,但前行的脚步已日渐清晰。3D科学谷对于汽车领域的碳纤维趋势及3D打印技术在其中的应用将保持长期观察。

参考资料:

《从i3到iX看宝马汽车碳纤维应用的十年之路》

《汽车用碳纤维走进死胡同了吗?》

《采用连续纤维增强材料的3D打印和AFP技术生产汽车示范件》

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。