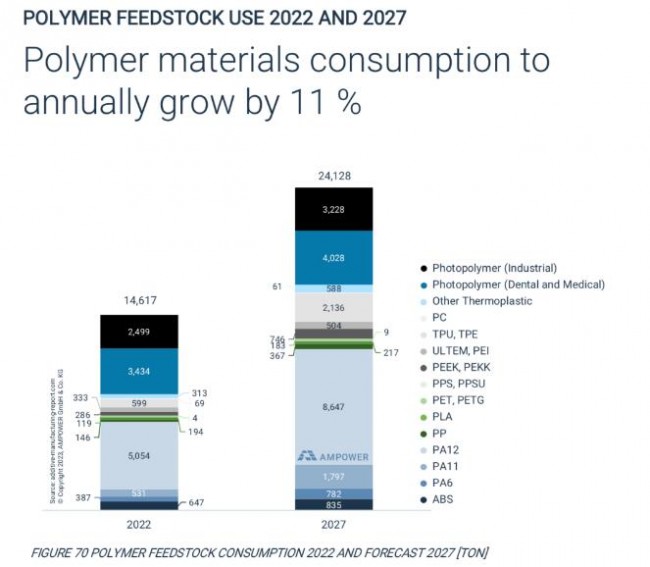

根据市场研究咨询机构AMPower,2022年塑料增材制造市场消费了1万4000吨塑料材料,包括丝材、液体树脂和塑料粉末等,到2027年有望增长至2万4000吨的消耗量,年增长率约10.5%。市场的增长驱动来自于尼龙PA12和TPU,此外诸如PEEK这类高性能塑料的3D打印技术发展将进一步打开塑料3D打印的增长空间。

本期分享的是灵犀研究院发布的《热塑性弹性体TPU在3D打印技术中的应用》。

© 3D科学谷白皮书

3D打印存在着许多不同的技术。它们的不同之处在于以可用的材料的方式,并以不同层构建创建部件。3D打印常用材料有尼龙玻纤、耐用性尼龙材料、石膏材料、铝材料、钛合金、不锈钢、镀银、镀金、橡胶类材料。近几年,随着热塑性弹性体TPU在3D打印技术中的应用发展,消费端3D打印愈发繁荣。

弹性体能够在断裂之前承受巨大的变形,而且这些变形通常是可逆的。由于这个原因,它们经常被用于可承受严重冲击或振动的产品,如汽车轮胎、工业模制品、工业传动带、假肢、消费产品、医疗设备等。除此之外,弹性体也是难以压缩的,这使它们成为制造密封件的首选材料。

热塑性聚氨酯不仅非常灵活,而且耐化学腐蚀,耐磨损,还具有很高的附着力。凭借这些特性,TPU有资格在各行业中得到广泛的应用。TPU的灵活性也会因制造商的不同而不同。决定性的因素是材料的化学成分,或者更准确地说,是硬段和软段的分布。此外,还有3D打印在总体上所具有的优势。原型和小批量的成本效率,消除工具,节省资源的材料消耗和轻质结构优化的选择。

随着中国服装产业的转型,设计创新力已成为决定一国时尚产业竞争力的核心要素;再加上现在3D打印从涉及领域的不断扩展,到使用材料的不断创新,越来越多的设计师使用3D打印来进行服装设计。

利用TPU和3D打印技术进行服装设计和生产,既存在其社会的现实需要,也能在降低生产成本、减少环境污染和满足个性化需求等方面获得更为广阔的发展空间。

3D打印最早是直接在织物上进行3D打印,体现多元化艺术。随着3D打印技术的发展日趋成熟,以及打印材料的多样化,利用 3D打印技术直接打印服装变得可行且普遍。

利用SLS技术打印TPU等可穿戴材料,能够轻松的应对各类镂空结构和个性化合身设计,再通过染色处理,可以为设计增添上绚丽的色彩效果,成为设计师们的首选。

随着纺织新材料的不断研发,3D打印的材料也越来越丰富,未来将实现自动化和个性化的“单量单裁”,3D打印服装会逐渐走入我们的生活,实现个性化服装定制的需求。

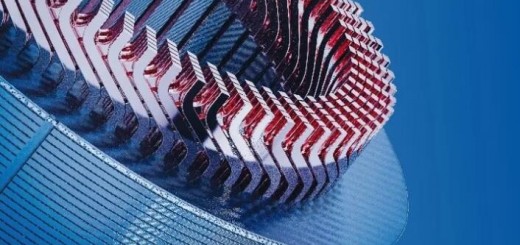

制鞋是常用TPU材料的行业,在国内外包括匹克、Adidas、Nike等品牌,都已使用3D打印技术来研发设计3D打印运动鞋。3D打印鞋相较于传统工艺制作的鞋子,在更加轻便、更具科技感的同时,还可以通过与步态分析、足底压力分析等高科技技术结合,实现更高端的个性化定制功能,制造出只属于消费者自己的鞋子。

匹克推出全3D打印的TPU材料的运动鞋。利用3D打印技术,以特殊的晶格结构设计中底,通过SLS激光烧结技术,将更为弹性轻质的TPU粉末打印成型,在保证鞋底的轻量及灵活性的同时,实现非凡缓震和出色的穿着体验。

2018年,阿迪达斯(Adidas)决定使用增材制造来制造运动鞋时,它受到了行业的广泛关注,因为它很快就将这项技术大规模应用于实践,而不仅仅是制作概念。那年,这家运动制造商制造了100000双3D打印鞋子,称为Futurecraft 4D,使用Carbon的CLIP流程。具体来说,通过3D打印设计的外底结构增加了运动的灵活性,并且在很大程度上减少了个性化鞋子制作的成本和时间。2018年12月,阿迪达斯再次与Carbon合作推出了另一款3D打印鞋:Alphaedge 4D运动鞋。

鞋子不仅从3D打印的鞋垫开始,以鼓励更好的支撑和平衡的步态,还可以根据需要轻松适应和重新调整尺寸的矫形器。随着3D打印的快速生产,可以制造出更耐用的鞋类产品,这些产品也更灵活,重量更轻。

运用3D打印技术不仅可以制作标准模型,还可以为病人量身定制结构复杂的手术支架等。通过计算机断层扫描或者核磁共振等医学成像技术对病人骨缺损部位进行扫描得到所需要的支架模型,随后使用三维打印机进行打印成型。

ESTANE®TPU是目前FDA批准的3D打印热塑性弹性体,是路博润旗下牌号产品,可用于熔丝制造或粉床熔融3D打印机。该材料将有利于鞋类、假肢和矫形器以及电子设备的可穿戴设备的应用。

通过使用FMD熔融挤出技术,伦敦大学学院的Achala de Mel 博士和她的研究团队3D打印了各种塑料管状结构,可用于培养身体内的细胞组织。通过特别调整的TPU材料快速制造各种不同管状支架的能力。(源于新浪财经)

在3D打印技术中,热塑性弹性体在许多行业中都有广泛应用,包括医疗、汽车,甚至消费品(例如运动器材)。根据研究,由于全球疫情所带来的影响,医疗防护设备,防护面罩等,3D打印弹性体的市场不断增加。

l 参考来源:灵犀研究院

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。