以下文章来源于高分子科学前沿 ,作者高分子科学前沿

具有复杂3D结构的硅玻璃在一些现阶段最新的科技领域中是最重要的工程应用材料之一,包括微光学、光子学、微机电系统(MEMS)以及微流体和生物医学等领域。但是复杂微纳级别三维结构硅玻璃的制造技术发展不足,限制了它们在微系统技术中的应用,从而阻碍了重大技术的突破。已有的微系统合成路线一般是通过精心设计的自上而下的工艺序列制造二氧化硅结构,其中涉及二维掩模光刻、热氧化、蒸镀和蚀刻等技术,但这些工艺很难转化为三维设计。

增材制造技术(3D打印)是实现复杂三维结构的有效制造方法。但是利用3D打印技术实现具有复杂3D结构的硅玻璃是一件具有挑战性的问题,主要是因为硅玻璃的软化点为1100°C,而最先进的3D打印和成型方法仍然依赖于与古老的吹制技术和成熟的工业流程相同的熔化或颗粒烧结步骤。最新发展出来的双光子聚合3D打印技术(TPP)可以实现在纳米分辨率下几乎不受约束的3D打印。最近,有相关文献报道了二氧化硅玻璃的TPP印刷这些方法是基于颗粒负载的牺牲性聚合物粘合剂。为了去除粘合剂并将二氧化硅颗粒融合成固体结构,需要在1100°到1300°C的真空或惰性气氛下进行数天的烧结过程。这些温度高于许多重要的工程半导体的熔点,如锗、碲化镉和磷化铟,它们是太阳能电池、红外和纤维光学、激光和光电探测器的一些最有效的材料,因此这种方法的适用性十分有限。

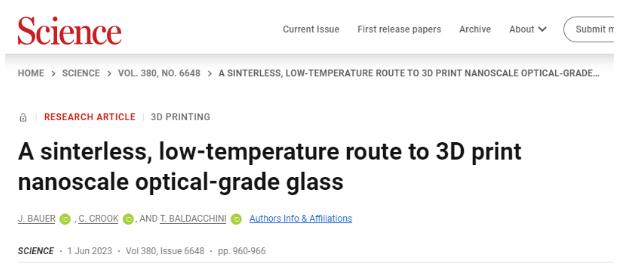

近期,加利福尼亚州立大学的J. Bauer团队提出了一种无需烧结,低温实现3D打印硅玻璃的技术,可以实现复杂的透明熔融石英玻璃纳米结构的制造。该技术主要采用丙烯酸酯功能化的多面体低聚硅氧烷(POSS)树脂进行自由形态熔融二氧化硅纳米结构的无烧结、双光子聚合,以实现纳米结构的打印。与上文提到了通过牺牲性粘合剂不同,这种POSS树脂本身构成了一个连续的硅氧分子网络,仅在650℃时就能形成透明的熔融石英。这个温度比将离散的二氧化硅颗粒熔化成连续体的烧结温度低500°C。该工作以题为“A sinterless, low-temperature route to 3D print nanoscale optical-grade glass”的文章发表于Science上。

该文所采用的POSS-玻璃树脂是一种负色调的TPP光刻胶,由三部分组成,每一部分都有一套特定的功能: (i) 89 wt % 丙烯酸酯官能化的POSS单体,(ii) 9 wt % 三官能丙烯酸单体,(iii) 2 wt % α-氨基酮家族的光引发剂。POSS单体是主要成分,其POSS笼芯构成了硅氧纳米团源,使SiO2得以转化。其丙烯酸官能团对实现高性能TPP至关重要。

然而,POSS单体的刚性结构通常会阻止形成充分交联的自支撑TPP印刷件。在这篇文章中,尽管有89%高硅材料负载,但少量添加的长臂、支化的三官能丙烯酸酯具有构象灵活性促进了TPP光固化,并提供了重要的抗裂弹性。这是打印具有足够紧密的硅氧纳米团块包装的结构的关键,这些团块在低温下成功转化为致密的二氧化硅。此外,支化的三官能丙烯酸酯的浓度允许控制树脂的粘度。作为调节自由基和溶解的分子氧扩散的洗脱剂,这使得树脂能够3D打印出精细分辨的特征。

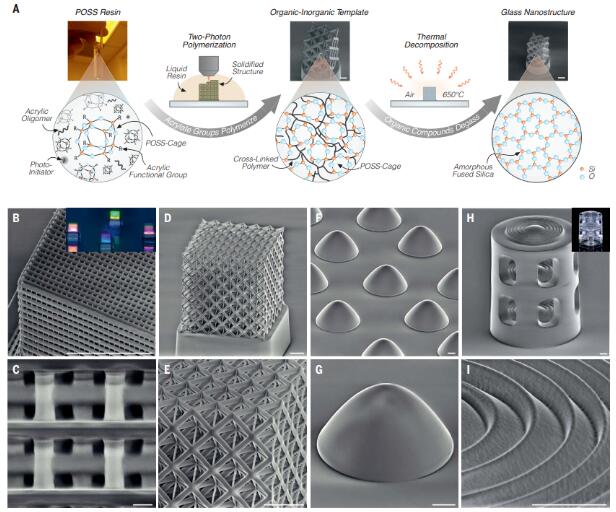

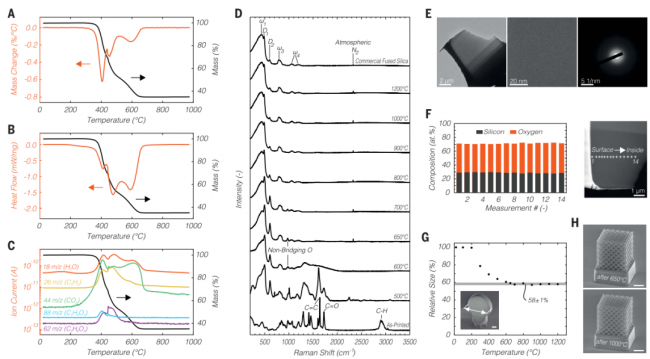

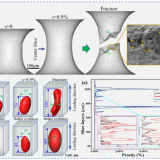

在该文中使用的是一个商业TPP 3D打印系统。其中,树脂被滴在熔融石英或硅基材上,而打印机的放大镜直接浸入树脂中。该物镜将一束超快脉冲激光聚焦到树脂中。在焦距范围内,光引发剂分子同时吸收两个光子,导致其同质裂解并形成两个自由基。这些自由基启动了单体丙烯酸酯基团的交联,将树脂转化为固体网络。三维结构是通过振镜对聚焦的激光束进行面内扫描,并通过压电样品台的三轴运动打印出来的。印刷后,在异丙醇显影浴中溶解了剩余的未固化树脂。在空气中进行650℃的适度热处理,使得印制好的聚合物模板转化为熔融石英结构。伴随着约40%的各向同性的线性收缩,升高的温度使有机化合物分解并脱气,大气中的氧气除去了剩余的碳元素。3D打印成品的分辨率、结构质量和可覆盖的尺寸都超过了以前报道的无机TPP印刷材料。文章示范了由97nm大小的独立特征组成的木堆光子晶体,与一般报道的无机TPP结构的最小特征相匹配。文中还演示打印了由数千个单独的棒状物组成的原始纳米晶格超材料,形状光滑的非球面微透镜,以及复杂的中尺度微物,总尺寸约为150微米,其中包含具有纳米级细节的衍射透镜元件。总的来说,这一POSS-玻璃工艺达到了印刷质量、复杂性和可覆盖尺寸的水平,这在以前只有标准有机树脂的聚合物结构才能实现。

综合热重分析(TGA)、差示扫描量热法(DSC)和质谱法以及显微拉曼光谱法和透射电子显微镜(TEM)的结果,证实了在空气中仅650℃的适度热处理成功地将POSS树脂转化为纯熔融石英。该材料经历了大约65%的总质量损失,在415°、480°和595°C有三个质量衍生峰,与热流数据的三个放热峰相关。这些峰值分别对应于三个连续的反应阶段,这是高度交联的丙烯酸聚合物热氧化降解的特征。在650℃以上,TGA和DSC都没有显示任何明显的进一步变化,这表明所有的有机成分完全挥发,留下了无机物。一般来说,氧化性气氛加速了分解过程。在纯氧气氛中,我们的材料在大约600℃时完成分解。

该文研究团队通过设计3D打印程序,利用该材料制造出具有优良光学性能的自由形状的熔融石英玻璃微光学元件,用于成像和光束整形的透镜系统中。用TPP打印了具有非球面轮廓的平面凸起的熔融石英微透镜,该透镜经过数值优化以校正球面像差。最终的POSS-玻璃透镜,基底直径为82微米,矢状(sag)高度为15微米,在650℃下处理,具有原始的结构质量,具有精细的纳米级轮廓和光滑的表面。光学轮廓测量确认其卓越的形状精度,相对于非球面设计,镜片轮廓的峰谷偏差为±175纳米。测量的有效值粗糙度为8.1纳米,这意味着有效值与下垂比为0.05%。随后,用1951年美国空军型分辨率目标进行的光学分辨率测量证明了微透镜的出色成像性能。

该文提出的基于POSS-玻璃树脂的TPP 3D打印技术有助于重新定义硅玻璃的自由制造模式,并克服基于颗粒熔融的制备方法的基本限制。该方法的关键创新在于所开发的POSS树脂,它与装载颗粒的粘合剂相反,不是牺牲品,而是本身聚合成一个连续的硅氧分子网络。因此,该材料规避了将离散的二氧化硅颗粒烧结成连续体所需的极端温度,只需650℃就能转化为熔融二氧化硅。与已报道的最佳TPP方法相比,温度降低了约500°C,这使硅玻璃的自由合成低于微系统技术的基本材料的熔点,包括银、铜、金和铝。这种POSS玻璃的潜在应用领域非常广泛,从微光学和光子学、MEMS、微流体和生物医学设备到基础研究。为具备三维复杂结构的硅玻璃的设计和制备打开了新的大门。

原文链接:

DOI: 10.1126/science.abq3037

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文