以下文章来源于航空学报CJA ,作者航空学报CJA

随着现代航空航天领域科学技术的发展,各国在高超声速飞行器、隐身飞机等高精尖领域的竞争越来越激烈。面对独特的服役环境和性能需求,高性能飞行器对自身结构设计提出了轻量化、多功能与智能化的需求。复合材料点阵结构正是满足这种需求的潜在结构材料之一。

复合材料点阵结构具有轻质、高强的材料优势,在减重、承载、吸能、热量耗散以及耐冲击等多领域拥有应用前景。近年来,国内外学者已经在复合材料点阵结构的制备技术上做了众多工艺探索,然而距工程应用还需要克服生产效率低、产品稳定性差等诸多困难。复合材料点阵结构的制备是涉及复合材料、点阵拓扑结构与性能需求于一体的高性能结构制备过程。

《航空学报》期刊中发表的《树脂基复合材料点阵结构的制造技术研究进展》一文,从复合材料点阵结构、制备技术与关键技术等几个方面着手,梳理了近年来各国学者在复合材料点阵结构制造工艺上取得的成果,以期为复合材料点阵结构进一步走向工程应用提供参考。

https://hkxb.buaa.edu.cn/CN/10.7527/S1000-6893.2023.28255

1)总结了复合材料点阵结构的现有制备技术及特点

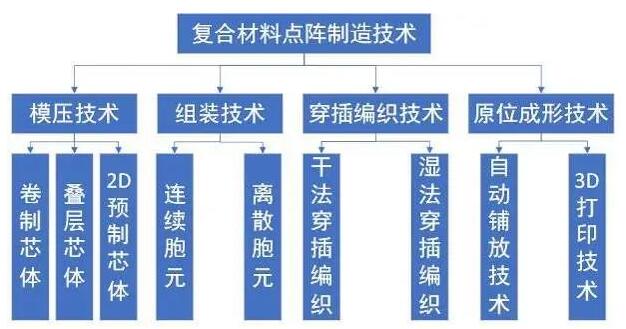

相较于一般复合材料构件,复合材料点阵结构同时具备微观组分、细观杆件以及宏观构型,具有多材料、跨尺度、多功能集成等特征,因而其制造工艺也较更加复杂。为了厘清现有点阵结构制备技术现状,本文以成形点阵芯体的核心工艺为视角,梳理了现有复合材料点阵结构的代表性制造技术,将其分类为:模压技术、组装技术、穿插编织技术以及原位成形技术。

➣模压成形技术

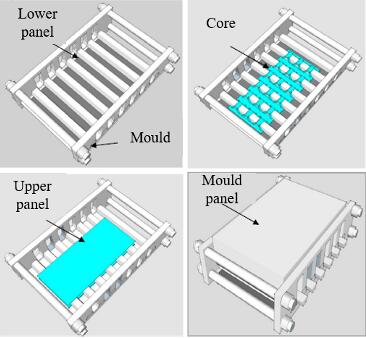

模压成形技术是将一定量的预浸料放入到模具模腔中,在一定温度和压力作用下,使预浸料受热软化、受压流动并充满模腔,最终固化成形的过程。在利用模压成形技术制备点阵结构时,如何将片状预浸料加工成为点阵芯体中的支撑杆件是关键步骤。

➣组装技术

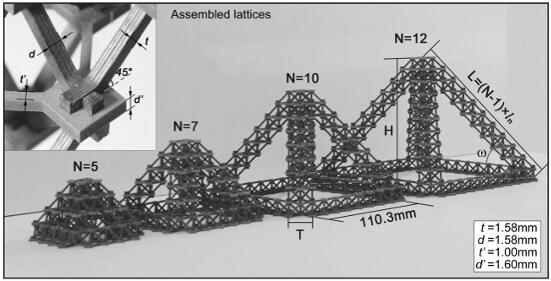

组装技术是将点阵结构胞元视作一个个“零件”,在完成胞元的制备后,通过嵌锁、粘接等工艺将胞元组装成点阵结构。根据基础胞元的不同,组装工艺分为连续胞元组装技术与离散胞元组装技术。

➣穿插编织技术

穿插编织技术是基于丝束可以编织的特点,利用辅助工具将纤维丝束穿过预设的路径,从而获取点阵结构几何拓扑的一种工艺。根据材料工艺特点可以进一步分为干法穿插技术与湿法穿插编织技术。

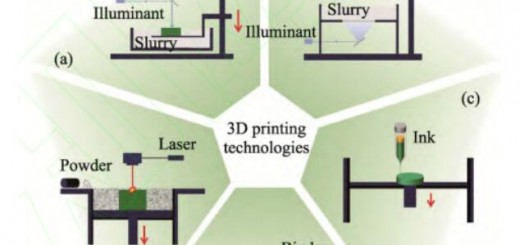

➣原位成形技术

与前述制备技术不同的是,原位成形技术侧重于实时性与自动化,在成形原理上与复合材料自动铺带、丝束缠绕成形等技术具有相似性。目前主要有两种原位成形技术,基于自动铺放技术的原位成形技术以及基于3D打印技术的连续碳纤维原位成形技术。

2)分析了复合材料点阵结构制造技术中的关键工艺

➣模具的设计与应用

复合材料点阵结构成形模具的材料与结构具有多种形式,为点阵构件的制造提供了多种多样的手段与方法。常见模具主要有组合模具、消失模模具以及功能模具。其中,组合模具常见于模压成形工艺中,模具结构设计时需要综合考虑点阵几何特点、成形压力以及温度场分布等因素,同时需要具有便于拆卸-组装、受热不变形以及表面光洁等特点;消失模在应用时无需进行复杂的脱模工作,常由盐块、蜡块制成,通过水流或加热等方式即可完成脱模;功能性模具是指不需要脱模工艺,与结构一体成形后留在结构中实现部分功能的模具,常采用泡沫材料制成。

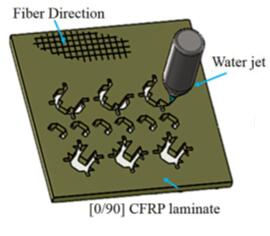

➣机械加工工艺

复合材料具有非均质和各向异性的特征,是典型的难加工材料。机械加工时,既需要保证高强度纤维有效切断,又需要避免相对强度较低的树脂发生难以控制的开裂损伤[80]。在复合材料点阵组装成形技术中,机械加工工艺是必不可少的一环,常见的机械加工方式有:水切割、激光切割以及数控切割。

➣连接工艺

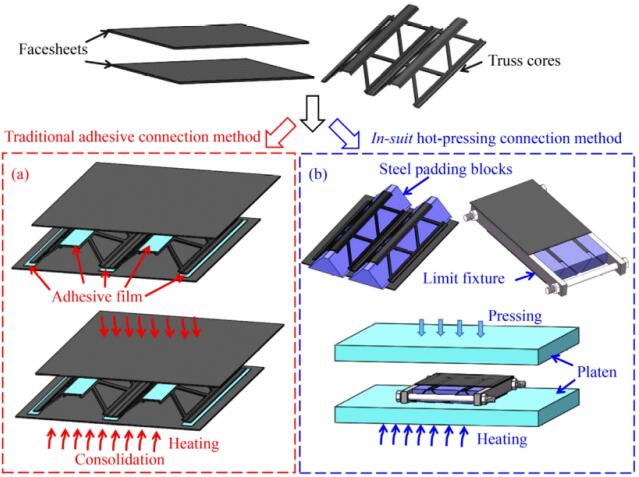

如何保证面芯之间、芯体之间可靠连接进而发挥结构整体性能的优势,是决定复合材料点阵结构能否走向成功应用的关键性因素之一。面板与芯体在连接时没有固定的工艺,常常根据几何结构、材料属性以及芯体成形技术的不同而灵活选择连接工艺,主要有粘接/焊接与一体成形两条技术路线,芯体之间则常用嵌锁组装的工艺相连接。

3)分析了复合材料点阵结构制造技术中存在的问题

➣成形理论缺失

目前的大部分研究工作均集中在成形方法上,缺乏对成形理论的进一步剖析,从而造成制备技术无法进一步优化与创新

➣成形误差与缺陷分析

目前的研究工作中虽然已经关注到了工艺可能带来的误差与缺陷,但是却缺少二者形成原因与工艺参数影响规律的研究,无法进一步分析结构受误差影响的性能形成规律。

➣成形效率低、成本高

复合材料点阵结构成形技术研究多集中在实验室样件试制层面,由于受到场地、设备以及人工等方面的局限,致使当前制备技术仍然未走向实际工程应用。

1)成形理论的建立与完善

成形理论是制造技术的基础。立足复合材料点阵结构的几何与材料特点,基于成形机理分析,建立传热、传压以及应力变形等描述成形工艺的各种物理、化学模型与数学模型,在试验分析的基础上结合计算机模拟分析,掌握整体温度、压力、固化度等重要参数的变化规律,进而评估制造工艺的可行性与价值,针对不同工艺开展成形理论研究将是重要发展方向之一。

2)成形误差与缺陷的研究工作

面向具体制造技术,分析误差、缺陷形成规律与分布特征,进一步分析其对结构性能影响机制;建立各工艺环节与宏观性能关键参数的敏度关系,发展面向性能形成的非线性公差分配与缺陷评价方法。

3)开发高效、低成本制造技术

在现有工作基础上继续优化、创新成形原理,开展低成本、操作简单、高效的规范化制造工艺的研究,建立规范、可评价的标准化工艺流程;将先进复合材料、先进成形工艺代入到复合材料点阵结构的现有制造技术中来,提高制造效率,例如将激光焊接等加工工艺用于面/芯连接等;开发点阵成形专用装备,形成复合材料点阵结构高效、低成本的制造技术。

4)发展复合材料点阵结构智能制造技术

复合材料点阵结构在宏细观复合特征影响下,成形质量所受影响因素众多,涉及固化问题复杂。若能基于工艺过程在线监测技术以及复合材料成形在线缺陷监测技术,开展点阵结构大规模缺陷快速检测,围绕缺陷大数据统计分析与深度挖掘,实现自动实时监测整体成形过程并自动调整工艺参数达到最佳,从而建立完善的复合材料点阵结构智能制造技术,这将具有重要的应用价值。

5)发展材料-结构-功能一体化的高性能制造技术

在设计源头考虑制造技术特点,与拓扑优化等先进设计手段相结合,建立面向性能的材料、几何与工艺的协同方法,积极探索材料适应度宽、抑制缺陷能力强、结构成形精度高、多材料复合成形性能好的材料-结构-功能一体化的新工艺与新技术,这将是实现复合材料点阵结构高性能制造并走向工程应用的必然选择。

原论文:

韩剑,孙士勇,牛斌,杨睿,吴东江. 树脂基复合材料点阵结构的制造技术研究进展[J]. 航空学报, 2023, 44(9): 628255.

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文