以下文章来源于材料科学与工程 ,作者材料科学与工程

金属增材制造因其高精度、高效性和灵活性等特点已经引起了广泛的研究和快速增长的应用。然而,这些优势远未得到充分利用,且其瓶颈问题主要源自从制造过程、微观结构演变到力学性能等复杂物理机制的理解不充分。具体而言,对于基于粉末熔融的增材制造,如激光粉床熔化,制造过程涉及粉末动力学、热传递、相变(熔化、凝固、蒸发和凝结)、流体流动(气体、蒸汽和熔融金属液体)及其相互作用。这些相互作用不仅引发各种缺陷,还涉及复杂的热-力学-组成条件。这些瞬态条件导致高度非平衡的微观结构演变,而由此产生的微观结构以及这些缺陷,可以显著改变构件的力学性能,包括强度、延性和残余应力等。推进增材制造过程中的机理研究,最有效途径是将原位实验和高保真建模相结合。

基于此,来自新加坡国立大学的Wentao Yan教授团队和威斯康星大学麦迪逊分校的Lianyi Chen教授团队总结了这两种强大工具的最新进展:原位同步辐射实验和高保真建模,并展望了潜在的研究方向。

相关长篇综述以题为“In-situ experimental and high-fidelity modeling tools to advance understanding of metal additive manufacturing”发表《International Journal of Machine Tools and Manufacture》。

https://www.sciencedirect.com/science/article/pii/S0890695523000858

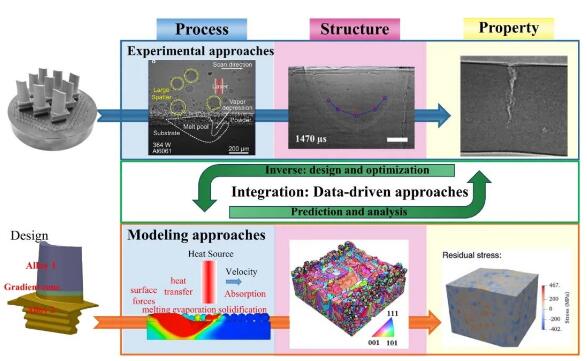

该综述文章系统地回顾了两种先进的研究工具,即原位同步辐射X射线表征和高保真模拟,它们被用于探索金属增材制造技术背后的基础物理学。

图1. 金属增材制造过程中原位X射线表征与高保真建模工具的框架。将这两种工具整合在一起将加速对金属增材制造机制的研究。

图1. 金属增材制造过程中原位X射线表征与高保真建模工具的框架。将这两种工具整合在一起将加速对金属增材制造机制的研究。

关于原位同步辐射,文章详细阐述了原位同步辐射X射线成像和衍射的原理与能力。关于高保真模拟方面,系统总结了粉末动力学、熔融池流动、微观结构演变和力学性能等方面的研究,同时也简要讨论了基于物理模拟结果的数据驱动模拟——这是一种不可忽视的发展趋势。最后,作者讨论了原位实验和高保真度模型的未来前景。

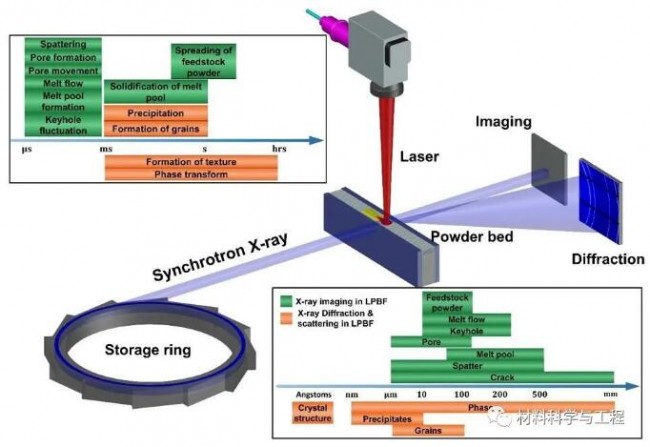

图2. 同步辐射X射线进行激光金属增材制造过程原位表征的实验设置的示意图,并列举不同现象的时间和空间尺度。

图2. 同步辐射X射线进行激光金属增材制造过程原位表征的实验设置的示意图,并列举不同现象的时间和空间尺度。

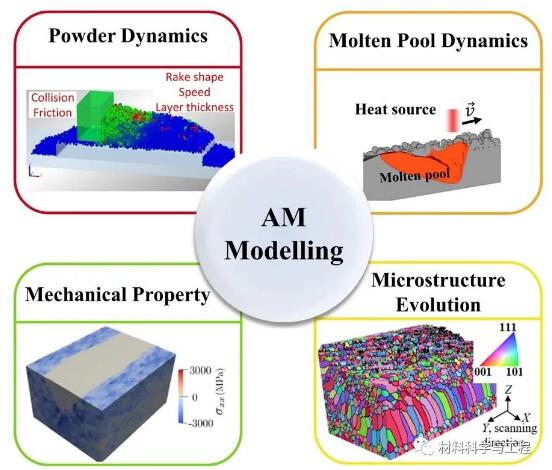

图3. 增材制造的高保真模拟主要包括粉末动力学、熔池动力学、微观结构演变以及力学性能模拟

图3. 增材制造的高保真模拟主要包括粉末动力学、熔池动力学、微观结构演变以及力学性能模拟

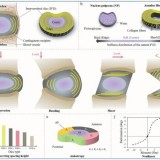

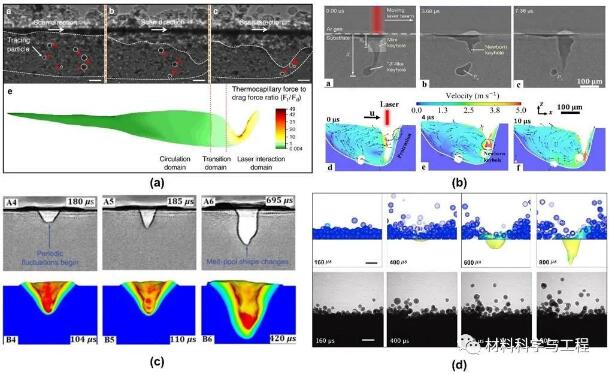

图4. 原位X射线表征与高保真模拟相结合的应用示例。(a) X射线成像揭示了气泡运动,高保真模拟则阐明了气孔运动的驱动力。(b) X射线成像展示了关键孔洞形成过程,高保真模拟揭示了其中的基本机制。(c) X射线成像呈现了激光熔化过程中不同时间的keyhole形状,并用于验证仿真模型。(d) X射线成像展示了激光熔化过程中粉末飞溅行为,并用于验证仿真模型。

图4. 原位X射线表征与高保真模拟相结合的应用示例。(a) X射线成像揭示了气泡运动,高保真模拟则阐明了气孔运动的驱动力。(b) X射线成像展示了关键孔洞形成过程,高保真模拟揭示了其中的基本机制。(c) X射线成像呈现了激光熔化过程中不同时间的keyhole形状,并用于验证仿真模型。(d) X射线成像展示了激光熔化过程中粉末飞溅行为,并用于验证仿真模型。

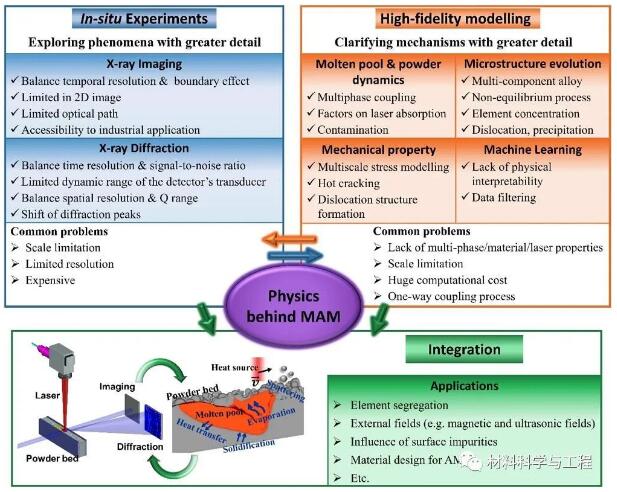

图5. 展望原位同步辐射表征、高保真模拟以及它们的综合应用,从而深入理解增材制造中的物理机制。

图5. 展望原位同步辐射表征、高保真模拟以及它们的综合应用,从而深入理解增材制造中的物理机制。

原位同步辐射表征技术使得我们能够在金属增材制造过程中直接研究其过程、微观结构和力学性质,而高保真度模拟则有助于分析这些现象背后的物理原理。这两种先进工具具有互补性,应该被整合起来,以深入探讨增材制造机制。

该文系统综述了用于探索金属增材制造技术基础物理的两种先进研究手段,即原位同步辐射X射线表征和高保真度建模。它总结了原位X射线成像和衍射的基本原理、能力、应用和局限性,粉末动力学、熔池流动、微观组织演变和力学性能的高保真模型,以及数据驱动模型。此外,还讨论了这些技术的局限性、挑战和未来前景。研究得出的主要结论如下:

- 目前,有两种先进的X射线表征工具用于监测金属增材制造过程。原位X射线成像可用于研究飞溅、熔池、凝固和裂纹,而原位X射线衍射可观察凝固和热循环过程中的相变和应力演变。获得高质量的结果需要仔细设置样品厚度和曝光时间,以提高信噪比和空间分辨率。然而,这些技术局限于两个维度,难以全面捕捉整个过程。

- 高保真度模型涵盖了粉末动力学、熔池流动、相变、应力和裂纹演化等多种现象。尽管这些模型的物理保真度很高,但它们的发展受到两个主要限制:巨大的计算成本和缺乏材料特性。耦合这些模型来预测零件的质量,从加工到属性,从微观到宏观,仍然是一个重大的挑战。

- 为了探索L-PBF 金属增材制造工艺的基本原理,实验和仿真工具应该结合使用。尽管原位X射线表征和高保真度模型是在不同的平台(真实和虚拟平台)上开发的,但它们共同作为辅助工具来探索这些制造过程中涉及的复杂机制。

- 数据驱动建模可以提供一种更快速的方法,通过使用实验和模拟数据来提取结果的特征和优化加工参数。尽管数据驱动模型有助于预测优化参数和指导制造,但L-PBF金属增材制造的基本原理和结果的物理机制仍然难以解释。

- 原位同步辐射表征可以直接研究金属增材制造过程中的过程、结构和性质,而高保真度模拟可以分析这些现象背后的物理原理。这两种先进工具互为补充,应在克服各自问题的基础上进行整合,共同探讨金属增材制造的作用机制。

原文信息:

Lu Wang, Qilin Guo, Lianyi Chen, Wentao Yan,In-situ experimental and high-fidelity modeling tools to advance understanding of metal additive manufacturing,International Journal of Machine Tools and Manufacture,

Volume 193,2023,104077,ISSN 0890-6955,https://doi.org/10.1016/j.ijmachtools.2023.104077.

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷