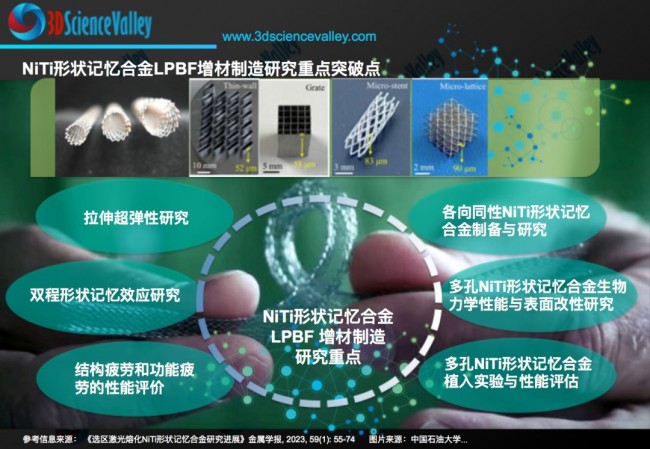

形状记忆合金因其独特的形状记忆效应和伪弹性行为,在生物医学、航空航天和传感器等领域具有广泛应用。

“ 3D Science Valley 白皮书 图文解析

”

传统镍钛合金(NiTi)虽具备良好的功能特性,但其制造过程中易受氧化、成分不均和加工硬化等问题限制。Cu元素的引入可显著改善NiTi合金的相变滞后、热稳定性和功能性能,但传统加工方法难以实现复杂结构制造。激光定向能量沉积作为一种增材制造技术,具备原位合金化和成分调控的优势。本期谷·专栏所分享的研究提出一种基于热毛细管驱动熔池对流的新型LDED工艺,通过Cu-Ni预混粉末与Ti基板的相互作用,成功制备出高硬度、低滞后的TiNiCu三元形状记忆合金,系统研究了激光功率对Ti提取行为、微观结构、相组成及功能性能的影响。

论文链接:

论文链接:

https://doi.org/10.1016/j.matdes.2025.114625

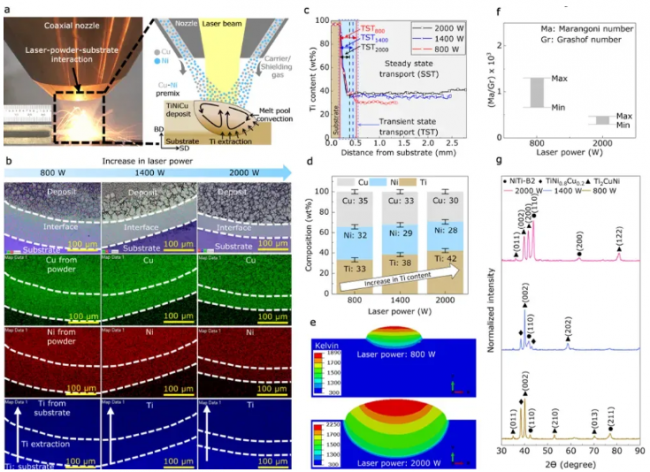

研究采用50 wt% Cu与50 wt% Ni的预混粉末,在惰性气氛中均匀混合24小时,随后通过自主开发的LDED系统将其沉积在纯Ti基板上。实验设定三种激光功率800 W、1400 W、2000 W,扫描速度3 mm/s、送粉速率9 ± 1 g/min和载气流量6 SLPM保持不变。制备的样品通过线切割截取横截面,进行微观结构与功能性能表征。采用XRD、EDS、EBSD分析相组成与元素分布;通过球形纳米压痕和维氏显微硬度测试评估伪弹性行为与硬度;利用有限元模拟计算Marangoni数与Grashof数,揭示熔池对流机制。

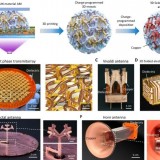

图1展示了TiNiCu合金的制备策略与元素分布。图1a为LDED沉积示意图,显示了激光、粉末和基板之间的相互作用的基本沉积机制。图1b显示了熔池的能量色散光谱(EDS)图,该图揭示了三个不同的区域:沉积物、界面和底物。该矿床位于上部区域,表现出表明凝固的树枝状微观结构。该界面代表在纯钛基物和沉积物之间形成的厚实层,这两个区域都是熔池的凝固残余物。值得注意的是,钛(以蓝色表示)以及铜和镍(从预混料中引入)在整个熔池中都清晰可见。图1c中的元素线扫描显示了Ti、Ni和Cu在不同激光功率下在熔池中的分布。在每种激光功率设置下,Ti含量都表现出明显的梯度,从熔池的底部到顶部递减。这种梯度使我们能够根据钛含量将熔池分为三个特定区域:稳态传输区域(SST)、瞬态传输区域(TST)和底层纯钛衬底。图1d显示了不同激光功率水平下SST区域的元素组成,表明随着激光功率从800W增加到2000W,Ti百分比从33wt%显着增加到42wt%。相比之下,随着激光功率的增加,Ni和Cu的百分比分别从32wt%下降到28wt%和从35wt%下降到30 wt%。图1e显示了激光功率为800W和2000W时熔池内的温度分布,最高温度分别为1890K和2250K。图1f显示了在这些极端激光功率设置下计算出的Marangoni数与Grashof数的比率,这些比率来自有限元模拟。

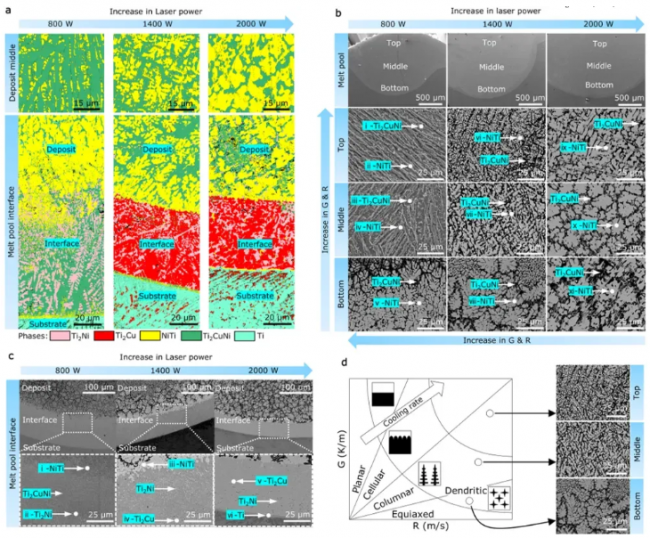

在增材制造中,控制TiNiCu等三元合金的微观结构对性能至关重要。柱状晶易导致机械各向异性和热撕裂,而等轴晶能改善应变匹配、提升性能稳定性。本研究旨在确认NiTi-B2奥氏体相的形成,并分析激光功率对晶粒尺寸、形貌及Ti₂CuNi等金属间化合物分布的影响。如图1g所示,X射线衍射(XRD)结果表明,在所有激光功率下都存在NiTi-B2奥氏体和三元TiNi-Cu金属间化合物相。图2a所示,在1400 W和2000 W的激光功率下进行的电子背散射衍射(EBSD)分析表明,沉积物(SST区域)含有立方NiTiB2奥氏体相和三元Ti2CuNi(斜方晶)金属间化合物。

沿着沉积物的深度进一步分析了微观结构,如图2b所示。在较高激光功率下观察到的黑色区域是卡林试剂优先蚀刻的区域。在图2a所示的矿床中间进行的EBSD分析证实,这些区域对应于Ti2CuNi相。在 800 W 时,在沉积物的顶部和中部都观察到柱状晶粒结构,而在底部形成等轴枝晶。随着激光功率增加到 2000 W,除顶部外的所有区域都观察到从柱状树枝状晶粒到等轴枝状晶粒的转变。在顶部区域,观察到从柱状到粗柱状树突晶粒的转变。图2d为在 1400 W 的激光功率下,从沉积物底部到顶部的整体微观结构转变。

在底部区域,观察到与基板相邻的厚实界面层,如图2c所示,这是图2a的放大版。为了研究该界面层中的相组成,在图2c中突出显示的熔池界面区域进行了SEM耦合EDS分析。通过SEM鉴定的该区域相与EBSD结果一致。

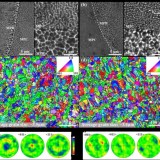

为了评估所开发合金的伪弹性行为,对所有样品进行了Berkovich纳米压痕(BNI)和球面纳米压痕(SNI)测试,如图3a和图3b所示。如图3c所示,与BNI测试相比,所有激光功率下SNI测试的平均DRR和WRR值均超过85%,深度恢复性和滞后性分别显著提高,BNI测试的平均DRR仅为40%左右。这种差异凸显了BNI的局限性,其中几何上必要的位错的形成可以掩盖伪弹性效应。因此,SNI被分析为合金伪弹性行为的更准确反映。SNI 结果显示,在 1400 W 的激光功率下,平均DRR和WRR值接近90%和2000W,某些局部测量值超过90%,如误差线所示,证实了合金的高伪弹性和低滞后。然而,在800 W时,恢复率较低,表明伪弹性程度较低,滞后性较高。

除了伪弹性和滞后外,还评估了沉积物的显微硬度。Fig. 3d表明,LDED制造的合金和界面的显微硬度值要高得多,即至少是基体(230 HV0.2)的两倍。在 800 W、1400 W 和 2000 W 时,沉积物的显微硬度值分别为 640 HV0.2、508 HV0.2和 494 HV0.2。较高的激光功率沉积物(1400 W 和 2000 W)的显微硬度比 800 W 沉积物低 20%-22%。因此,所提出的显微硬度结果凸显了沉积的TiNiCu合金的力学优越性。

为了更广泛地了解所开发的形状记忆合金(SMA)的性能,与之前发表的研究进行了比较,如图4a和图4b所示。本研究中的 DRR 和 WRR 值明显高于文献中报道的值,并且表现出更少的变化。即使使用半径为10μm的锋利球形压头,平均DRR和WRR值也接近或高于90%,表明其从变形中恢复的能力较好。同样,显微硬度的比较表明,与通过激光粉末床熔融制造的样品和之前使用激光定向能量沉积的研究相比,开发的合金表现出显着更高的硬度。这凸显了热毛细管驱动的激光定向能量沉积在生产低滞后硬质伪弹性TiNiCu SMA方面的优势。

这项研究通过热毛细管驱动的LDED工艺,成功制备出具有高硬度、高伪弹性和低滞后的TiNiCu三元形状记忆合金。其中,热毛细管对流是熔池中物质传输的主导机制,Ma/Gr比值远大于1,表明表面张力驱动的Marangoni对流远强于浮力对流;随着激光功率升高,Ti提取量增加,NiTi-B2相比例上升,晶粒由柱状向等轴枝晶转变,有利于伪弹性行为;在1400 W和2000 W条件下,合金表现出接近90%的深度恢复率与功恢复率,显微硬度超过500 HV₀.₂;该工艺避免了使用纯Ti粉末,显著降低了氧化风险,为高性能反应性金属合金的增材制造提供了新路径。这项研究为航空航天、生物医学和传感器等领域的高性能形状记忆合金制造提供了重要的理论与技术基础。

文章来源:高温合金精密成型研究中心

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷