电池能量密度与推重比之间的矛盾,是制约无人机创新领域发展的技术挑战之一。深层原因在于传统锂电池的刚性结构和固定形态。这些标准化电池组必须作为独立模块被”安装”在机体内,不仅占据了无人机核心空间,更有着难以被优化的结构重量。在设计上容易陷入”增能必增重”的恶性循环。

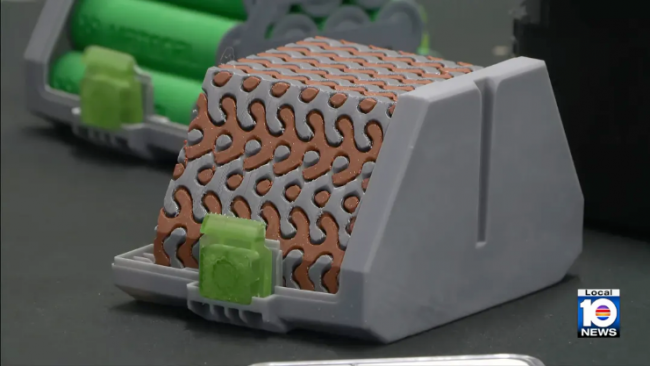

根据3D科学谷的市场观察,一家名为“Material”的初创企业近日发布了一种全新的3D打印电池技术,能够根据设备的外形结构制造出贴合其内部空间的电池。这一突破获奖彻底告别传统电池对产品设计的限制。

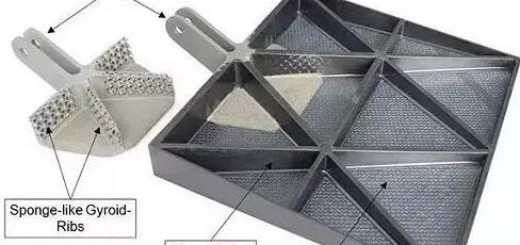

长期以来,电池被限制在圆柱形、软包或方形等固定形态中,而通过这一3D打印工艺可以制造出任意形状、任意尺寸的电池,从而能够完全适应设备的结构。

这对于无人机、电动汽车等领域的电池用户而言,意味着设备不再需要为电池预留特定空间,从而大幅提高设备的设计自由度和能源使用效率。

该公司的创始人指出,未来,用户甚至难以察觉电池在设备中的存在感,因为电能的供应已经完全融入产品结构中。

一位现场参加这一新技术发布会的业内人士评论认为,这项突破不仅是能源存储方式的革新,更是工业设计思维的根本转变。随着3D打印电池逐步走向商用,未来各类电子设备、交通工具甚至军用装备的形态与功能,或将迎来全新变革。

据悉,目前这家公司已获得一份来自美国空军120万美元的合同,并将为无人机提供电池。

这项创新是储能技术发展的案例之一:从追求单一材料突破转向系统级集成创新。在3D科学谷看来,这项技术的深层价值在于通过”结构功能一体化”的设计理念,推动无人机等设备从”容纳能源”到”融合能源”的转变。对于长期受困于能量重量悖论的无人机产业而言,3D打印随形电池不仅提供了提升系统级能量密度的新思路,更开启了机身结构与储能系统协同优化的全新可能。

然而,这项技术要实现规模化商用仍面临诸多挑战。异形电池的循环寿命、安全性能、分布式热管理等关键技术指标仍需实际验证;制造工艺的稳定性和成本控制也是产业化道路上必须跨越的障碍。其最终性能仍取决于电池材料本身的进步与系统集成方案的成熟度。

无论如何,这项技术已经为下一代无人机设计提供了新思路。当电池不再是需要”安置”的部件,而是成为”融入”机体的元素,无人机设计师将获得更高的形态自由。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文