多材料增材制造(MMAM)技术因传统制造工艺在多工序、高成本、长周期等方面的局限性而兴起。当前工业领域对具有复杂结构、高性能指标及多功能集成部件的需求急剧增长,但单一材料增材制造难以满足零部件在力学、热学、电磁等性能上的综合要求。因此,MMAM旨在通过整合金属-金属、聚合物-聚合物、金属-陶瓷等异质材料体系,实现功能梯度结构的一体化成形,突破传统多材料制备在设计自由度与工艺复杂度方面的限制,为航空航天、生物医学、电子元件等领域提供高性能定制化解决方案。

铜与不锈钢双金属增材制造热交换器

铜与不锈钢双金属增材制造热交换器

由Leap71与Fraunhofer IGCV研究所开发

论文链接:

论文链接:

DOI: 10.19287/j.mtmt.1005-2402.2025.10.002

MMAM的核心优势在于其全链条集成能力,涵盖从材料选择、结构优化到工艺协同的系统框架。其创新性体现在跨材料组合(如金属-陶瓷梯度材料)和前沿应用突破,例如在生物打印中构建血管化组织、4D打印中开发形状记忆复合材料,以及电子元件中实现柔性传感器一体打印。此外,该技术支持层内与层间的精准材料分配,例如通过超声波辅助铺粉系统实现成分梯度调控,显著提升零部件的综合性能与功能集成度。

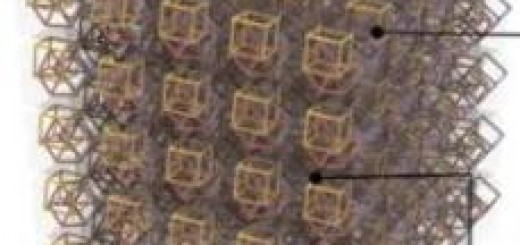

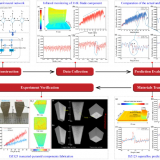

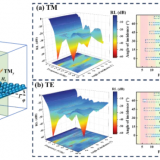

设计方法:包括材料分布策略(梯度分布、嵌入结构等)、多物理场数值模拟(如有限元分析温度场与残余应力)和结构创新(如多材料晶格结构实现动态泊松比调控)。四模块框架(功能需求识别-材料选择-工艺选择-几何设计)结合数据库辅助决策,实现了材料-结构-性能的协同优化。

核心工艺:

- 粉末床熔融(LPBF/EBPBF),通过刮刀或电子照相铺粉系统实现多材料打印;

- 定向能量沉积(DED),通过多通道喷嘴实时调控粉末配比,制备功能梯度材料;

- 光固化(VP),通过动态流体控制或横向滑架实现快速换料;

- 材料挤出(ME),利用多喷头协同或混料装置制造异质构件;

- 混合制造系统,集成LPBF与熔丝制造(FFF)、墨水直写(DIW)等多工艺,实现金属/聚合物复合结构免装配制造。

- 生物打印:通过水凝胶-聚合物复合结构构建仿生组织(如血管化骨骼、软骨),显著提升植入体的生物相容性与再生能力。

- 4D打印:利用形状记忆合金/聚合物实现可控形变,应用于软体机器人与航天可展开机构。

- 电子元件打印:直接制造柔性传感器、发光二极管、可充电电池等电子设备,突破传统制造对材料兼容性的限制。

- 跨学科融合:在航空航天、医疗植入、智能器件等领域实现轻量化、功能集成与性能优化。

MMAM技术通过设计自由度与工艺创新,在高性能多材料部件制造中展现出显著潜力,但目前仍面临多材料数据库不健全、界面结合强度弱、专业软件匮乏等挑战。未来需构建多尺度设计理论体系,融合拓扑优化与机器学习算法,革新工艺装备并开发材料回收系统。通过跨学科协同,推动其在精密部件、个性化医疗等领域的产业化应用,成为未来智能制造的关键发展方向。

来源:《制造技术与机床》

论文引用

刘海鹏, 张百成, 曲选辉. 多材料增材制造:部件设计、工艺及应用[J]. 制造技术与机床, 2025(10): 35-47. DOI: 10.19287/j.mtmt.1005-2402.2025.10.002

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷