卫星这个词并不能阐述这些技术设备的复杂程度以及对我们的日常生活带来的影响。从天气预报到信息传输和导航信息。空客的防御和太空的部门是一个世界领先的卫星和空间运输技术供应商。西班牙子公司是卫星业务的一部分,产品从卫星系统到国际空间站部件。位于马德里的复合材料卓越中心因为创新的材料和生产方法在航空航天工业中发挥了重要作用。他们与德国的EOS合作,在增材制造方面达到最佳成果。

挑战

当前的卫星都装有金属支架作为卫星主体与碳纤维反射器和馈电天线阵之间的连接件。如今空客防务及航天公司、欧洲宇航防务集团西班牙分部的工程师们在马德里复合材料能效(competence)中心使用EOS公司的3D打印机制造这种支架。该支架必须牢牢地固定在卫星本体上,并能经受太空中极端温度波动产生的热应力,温度变化范围从-180°C至+150°C。钛合金是此类应用的首选材料,因为其具有优良的导热性能和较高的强度-重量比。后者尤其重要,因为太空发射的成本高达每公斤数千甚至数万美元,根据运营商的系统和卫星轨道不同甚至能够达到六位数。通过常规金属切削的办法制造卫星支架无法满足空客防务及航天公司的要求,因为设计上的限制阻碍了部件重量和应力的优化。此外,使用传统方法制造非常耗时,而且成本也需要降低。

解决方法

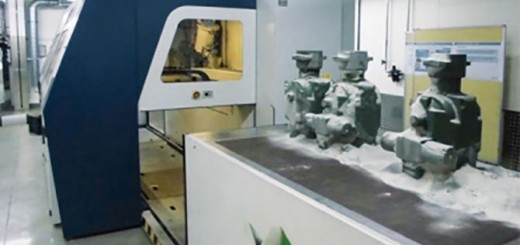

EOS的增材制造技术被选定为替代的生产方法。通过增材制造,卫星支架由激光束根据CAD模型数据逐层熔融金属粉末构建出来。在这里钛金属也可以作为试制材料,零部件设计修改起来也很方便。3D打印技术在节约成本和提升设计自由度上的效应吸引着航天企业加大对3D打印的投入,空客集团下属的空客防务及航天公司开始通过采用该技术来优化卫星支架的制造,降低成本超过20%,并使卫星重量减轻近1千克。

结果

新的设备满足所有参与的专家的期望。最重要的是整个结构的改进的耐温性,现在可以永久地承受330°C高温下20 kN的扭矩。除此之外,西班牙航空专家们预计能够在反射器单元装配时生产支架从而额外减少五天单独的生产时间。生产三个支架所需的生产时间不到一个月。 ”太空活动的成本是比较高的,所以更重要的是要防止可能出现的故障,任何硬件,” Castro Matías(空客COC)说“增材制造方法对项目带来关键性的好处,使用钛作为卫星支架材料已被证明非常有效。以前与碳板反射架的连接是一大技术难题,热应力是消极因素。感谢增材制造工艺,我们能够重新设计支架和消除此漏洞。还有其他的好处,包括更快、更具经济和更轻重量的生产。”