熔模铸造最大的优点就是由于熔模铸件有着很高的尺寸精度和表面光洁度,所以可减少机械加工工作,只是在零件上要求较高的部位留少许加工余量即可,甚至某些铸件只留打磨、抛光余量,不必机械加工即可使用。采用熔模铸造方法可大量节省机加工设备的工作时间,并大幅度节约金属原材料。

影响铸件尺寸精度的因素较多,例如模料的收缩、熔模的变形、型壳在加热和冷却过程中的线量变化、合金的收缩率以及在凝固过程中铸件的变形等,再加上铸造大尺寸产品容易发生的裂变问题,熔模铸造是个技术+经验的学问。

总部位于美国的Alliant Casting是一家历史悠久的铸造企业,最近这家公司挑战了通过FDM技术打印ABS材料用于大尺寸熔模铸造的项目。这为ABS这种经济又普遍的工程塑料通过3D打印进入到工业级大型零件的试制应用打开了想象空间。

解决热膨胀和热裂缺陷

成立于1885年的Alliant铸造企业长期为客户提供优良的铸件,这得益于Alliant Casting 对铸造技术的不断革新。最近,这家百年铸造厂将3D打印技术引入到了铸造工艺流程中,让铸造的成本得到显著下降,铸造周期显著缩短。

为了解决大型零件的熔模铸造需求,Alliant使用的3D打印机是Tian 3D Robotics 公司的Altas 2.0 FDM 3D打印机,这台3D打印机的主要任务是进行熔模的3D打印。Altas 2.0 3D打印机的构建空间为915 x 915 x 1220mm。

在购买Altas 2.0 3D打印机之前,Titan 3D 公司为 Alliant 铸造厂3D打印了一个ABS 熔模,用时12个小时。3D打印的ABS 熔模在交付给铸造厂之后将作为失蜡铸造工艺中的熔模母模,铸造厂将为母模覆耐火材料,并在烧掉熔模之后获得型壳,最终通过砂模进行金属零部件的铸造。从制模到完成金属件的铸造总计花费的时间为2个工作日,而通过传统工艺进行失蜡铸造,首先需要通过模具来制造熔模,仅是熔模的制造就是一个繁琐的过程。

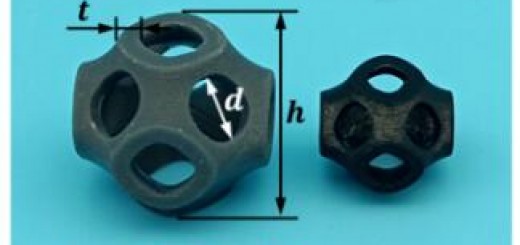

当然,我们知道ABS热膨胀率在100摄氏度时为0.35%,此后保持稳定,在125度时开始液化。如何保证熔模铸造过程中容易出现的涨壳问题,这也需要在3D打印建模的过程中针对材料的特点考虑进去。通过3D打印技术,Alliant能够在24小时之内完成以往需要花费2周时间才能完成的铸造工作,铸造成本由35,00美元下降至1300美元。

除了材料的热膨胀,熔模在大型零部件的铸造应用中容易产生热裂缺陷,Alliant 铸造厂在将大尺寸熔模用于铸造的时候也面临着同样的挑战,而凭借多年积累的know how,Alliant成功克服了这一问题。所以说驾驭3D打印技术的应用,不仅仅是3D打印技术本身,这项技术还需要跟应用领域的经验深度结合才能绽放出其商业价值。

除此之外,Alliant逐渐开发了FDM 3D打印技术在铸造领域的更多应用,例如将具有良好力学性能和耐热性的ABS 3D打印部件应用于大型零部件的压铸模铸造工艺中,将3D打印的PLA 部件用于消失模铸造工艺中,以及用在小型零部件的自硬法造型工艺中。

版权所有3D Sicence Valley

网站投稿请发送至editor@51shape.com