3D打印 / 增材制造仿真是一个广泛的概念,从打印材料熔化,到刀具路径,再到打印后处理工艺,整套3D打印制造流程几乎都可以通过仿真软件进行模拟。借助仿真的力量,3D打印零件的设计能够得到优化,打印失败的情况也将减少。

但是由于仿真技术能够涵盖到整个3D打印过程,市场上各种3D打印仿真软件的应用侧重点也是不同的。本期,3D科学谷整理了几款3D打印仿真软件,从中我们可以看到这些软件所实现的不同仿真功能。

ANSYS (视频)增材制造仿真技术的聚焦点是金属增材制造工艺,包括粉末床熔融和定向能量沉积两种。

ANSYS AM 工作流程

ANSYS 面向增材工艺设计的仿真解决方案包括:面向产品设计人员的工艺仿真软件ANSYS Workbench Additive; 面向工艺工程师的ANSYS Additive Print; 面向金属增材制造专家、工程分析师、材料科学家、设备、粉末制造商的ANSYS Additive Science。

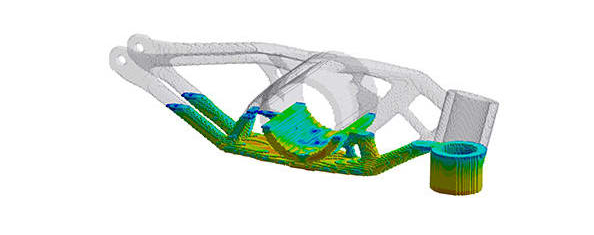

ANSYS 打印仿真

ANSYS增材制造仿真的应用价值体现在改善、减少和开发几个方面。改善,包括改善金属增材制造设计流程、对工艺过程的了解、机器生产效率、材料利用率、可重复性和质量;减少,包括减少打印失败,打印时间,不合格零件,后处理,试错,设备维护和对环境的影响;开发,包括开发新材料,新机器,新参数,个性化微观结构和期望的材料属性。

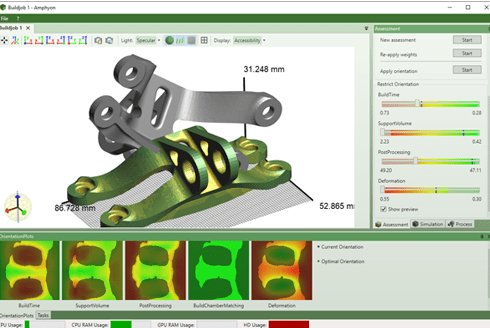

Amphyon (视频)的仿真技术也是专注于金属增材制造,特别是激光熔融增材制造技术。

Amphyon 仿真模拟的领域是打印预处理和生产自动化,软件能够帮助金属增材制造用户预测和避免零件在3D打印过程中发生变形,减少许多与金属3D打印相关的常见问题,包括裂纹、表面质量差、密度不足等问题。

开发Amphyon 仿真软件的Additive Works公司与Altair建立了合作,Altair HyperWorks软件用户可以使用Amphyon 。

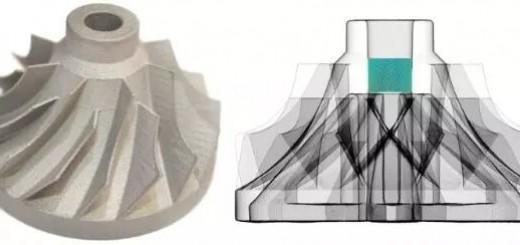

Simufact Additive的仿真模拟涵盖构建过程模拟以及后续一系列增材制造步骤的模拟。

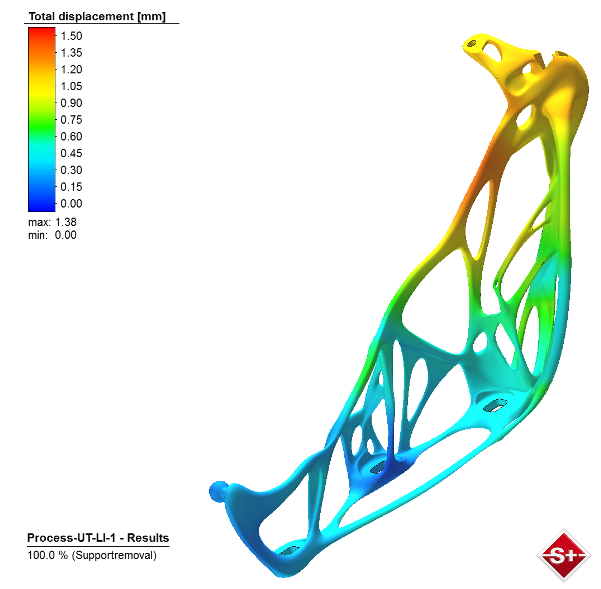

Simufact Additive 位移分析

构建过程的模拟包括:帮助用户识别最佳构建方向,自动补偿最终零件变形,自动优化支撑结构并识别制造问题,如裂缝。Simufact Additive 还能够对金属3D打印零件如何经历热变形进行模拟,从而在设计时热变形做出补偿。Simufact 表示,这一功能使失真的位移减少50%,金属增材制造商无需通过3D打印件进行测试。

对后续一系列增材制造步骤的模拟包括:热处理,打印底板切割分离,去除支撑和热等静压。

Simufact Additive 能够和Materialise Magics以及3D打印设备厂商的构建准备软件(例如雷尼绍的QuantAM)衔接。

Autodesk的Netfabb系列产品可用于模拟粉末床熔融金属增材制造。Netfabb以其创成式设计功能著称,但该软件还包含与增材制造相关的一系列功能:

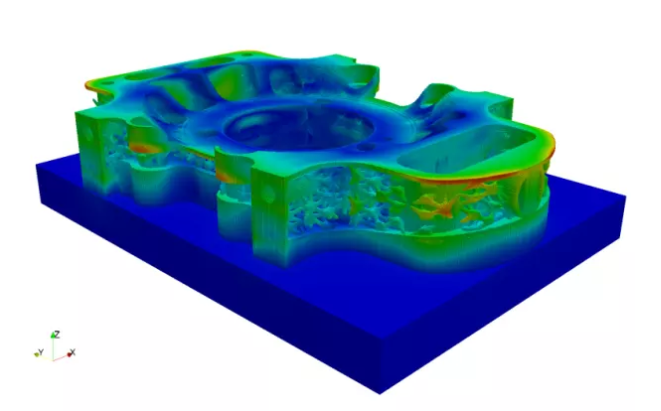

Netfabb 位移分析

- 将CAD文件快速转换成可编辑的STL文件

- 编辑和优化3D打印模型的工具

- 预测金属零件的结构应力和变形的仿真能力

- 可增加支撑结构,并能将零件添加到打印件上的构建支持模块

- 增强零件和实现轻量化的创成式设计工具

- 一种先进的刀具路径引擎,可通过诸如打印速度、聚焦和激光或者电子束功率等参数优化零件和打印效率

Netfabb产品系列包括三种软件:Netfabb Premium,Netfabb Ultimate和Netfabb Local Simulation。其中,Netfabb Premium 为用户提供基于云的仿真模拟功能,Netfabb Ultimate提供所有云功能,并引入了使用本地计算资源执行模拟的能力,具体取决于模拟部件的复杂性和大小。

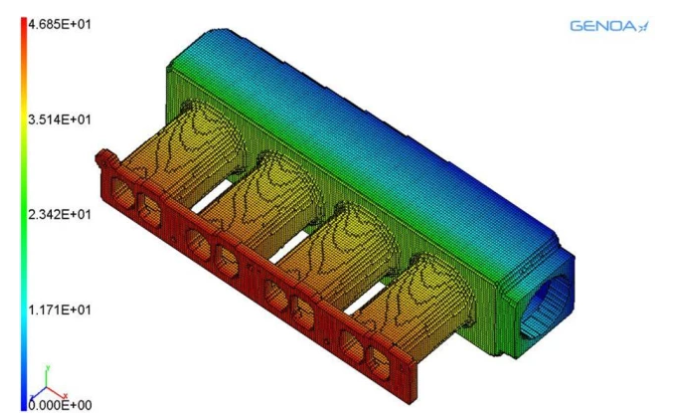

与多数只专注于金属增材制造仿真的软件不同,GENOA 3DP支持聚合物,金属和陶瓷的虚拟仿真和分析。

该软件模拟与增材制造零件构建相关的材料和工艺参数,为用户提供了导入STL文件/ G代码的能力,生成结构网格的能力,以及运行分析并优化构建,以减轻重量,降低废品率。

GENOA 3DP的失败分析

GENOA 3DP的特征包括预测残余应力,变形和分层;并预测断裂,失败类型,以及每种失败因素所占比例。

GENOA 3DP公司表示,结合了非均匀化热结构材料模型和多尺度渐进式失效分析,软件可以准确预测在增材制造构建过程中可能出现的空洞、分层、偏转、残余应力,损伤和裂纹扩展。

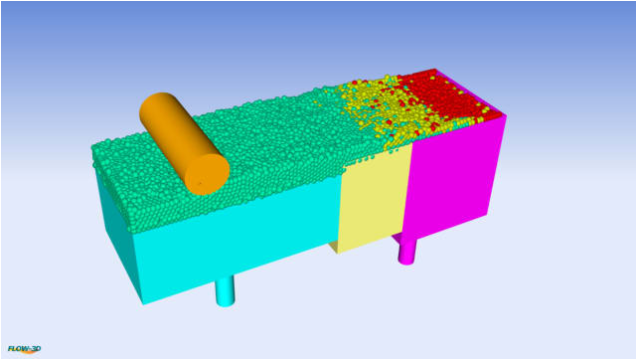

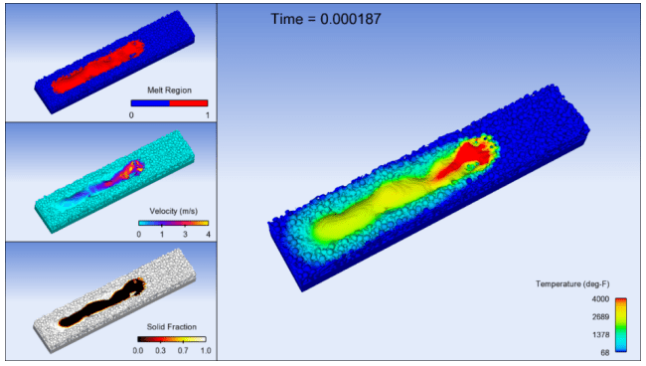

FLOW-3D 仿真软件除了能够模拟金属直接3D打印工艺,如粉末床熔融和直接能量沉积,还能够模拟粘结剂喷射3D打印工艺。

FLOW-3D 粉末扩散模拟

在粉末床熔融工艺的仿真模拟中,FLOW-3D软件考虑了粉末填料,功率扩散,激光熔化粉末,熔池形成和凝固,并依次重复这些步骤进行多层粉末床熔合工艺仿真模拟。多层模拟可以保存先前固化层的热历史,然后对扩散到先前固化床上的一组新粉末颗粒进行模拟。FLOW-3D可以评估固化床中的热变形和残余应力,也可以将压力和温度数据输出到其他FEA软件中。

FLOW-3D 模拟熔池生成

FLOW-3D可以模拟粉末扩散和填充,激光/颗粒相互作用,熔池动力学,表面形态和随后的微观结构演变。这些详细分析有助于用户了解工艺参数(如扫描速度,激光功率和分布以及粉末填充密度)在影响3D打印部件的构建质量方面的作用。

在粘结剂喷射3D打印仿真模拟中,FLOW-3D软件能够模拟树脂渗透情况以及在粉末床中的横向扩散。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com