座椅是人与车辆之间交互的窗口,对于高性能车辆而言,座椅的运动操控性、舒适性尤其重要。为驾驶员提供定制的座椅,在很长时间以来是赛车的标准配置。

保时捷正致力于将赛车定制级座椅带来的舒适体验融入保时捷跑车中,而增材制造-3D打印技术为保时捷实现座椅的舒适性能和定制生产提供了技术上的可行性,也为汽车内饰件的设计创新提供了新思路。

经过前期的研发与驾乘测试,近日,保时捷宣布3D打印全斗式座椅,已可向保时捷Boxster、Cayman 和 911 车型用户提供。并且从2022 年 2 月起,这款座椅也可以作为标准配置,从保时捷(Porsche Exclusive Manufaktur ) 订购。

本期,3D科学谷将与谷友一起,深度了解保时捷3D打印全斗式座椅的设计创新性,及其背后成就新一代汽车内饰的增材制造-3D打印技术。

有限空间内,缔造新设计

‘A seat just as individual as its driver’

根据保时捷,3D 打印全斗式座椅适用于所有配备传统全斗式座椅的保时捷车型。 已经交付给用户的保时捷汽车,也可以通过改装安装这款3D打印座椅。有些车型甚至可以在乘客侧安装完整的斗式座椅。 根据保时捷, 每个座位的价格为 2,677.50 欧元。

最外层由 Race-Tex 材料制成,这种防滑材料为提供了充足的支撑,独特的穿孔表面可改善座椅的被动通风性能。

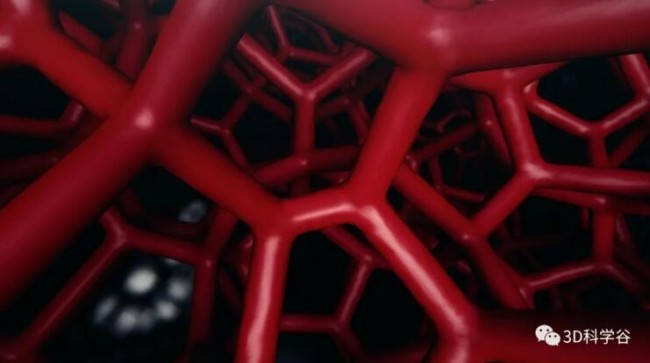

中间层为透气舒适层,由增材制造-3D打印技术制造,采用了聚氨酯基的材料。3D打印舒适层在设计上采用了点阵晶格结构,这是一种典型的面向增材制造而设计的方式。

最底层是由发泡聚丙烯 (EPP) 制成的底座支撑,与3D打印透气舒适层结合在一起,不同层之间的采用了创新性的连接技术,在对不同模块进行连接时,不再需要使用粘结剂。

最初,保时捷为用户提供的3D打印晶格结构中间的颜色包括:黑色、警卫红色和赛车黄色。预计2020年2 月份,颜色范围将增加北极灰、群青和鲨鱼蓝。

三明治结构的中间层-3D打印舒适层,蕴含着这款保时捷座椅的创新性设计理念与制造工艺。

保时捷揭示了这款3D打印汽车座椅中的创新点:他们利用增材制造技术最大化座椅的功能性,并实现个性化设计。

3D打印点阵结构改进了座椅的形状复位功能, 最外层透气材料与中间层3D打印晶格结构,为座椅带来良好的被动通风功能。

在定制化方面,保时捷宣布已可以为座椅提供三种不同的刚度,而将来目标是为每位用户提供更加个性化的座椅。正如保时捷在3D打印座椅的官宣视频中所说,他们的愿景是为每位用户提供专属的个性化座椅。

以上种种创新离不开背后的增材制造-3D打印点阵晶格结构。

3D打印晶格结构,可以认为是大量相同的点阵单元通过某种形式周期性地组合而构成的多孔结构。这种结构的性能具有很高的设计灵活性,通过调整点阵的相对密度、单胞的构型、连杆的尺寸,达到结构的强度、刚度、韧性、耐久性、静力学性能、动力力学性能的完美平衡。[1]

这意味着,设计师通过调整单个胞元尺寸、杆径和胞元形状,将可能实现产品更高的设计美感和力学性能,同时也可以通过这些调整,在外观与性能上实现个性化。结合增材制造-3D打印在制造复杂结构方面的能力,设计师能够更加能够专注于产品本身,这为3D打印晶格结构的应用打开了更大的空间。

保时捷增材制造合作伙伴-裕克施乐(Oechsler)通过其位于德国、美国和中国(太仓)的生产基地,已经生产了超过200万个3D打印零件,在3D打印点阵晶格结构的大批量精益生产方面已积累了大量应用经验。

巴斯夫Forward AM与裕克施乐汽车内饰件增材制造webinar

巴斯夫Forward AM与裕克施乐汽车内饰件增材制造webinar

裕克施乐曾携手巴斯夫Forward AM 分享了3D打印点阵晶格结构在汽车座椅制造中的应用,及其为汽车制造商和驾乘用户带来的附加价值,包括:

- 更高的舒适度;

- 通风性能;

- 通过增材制造点阵设计,使座椅的不同区域拥有不同的硬度;

- 轻量化(减重幅度达35%);

- 减少所占空间(减幅达40%);

- 根据不同的压力地图,为3D打印座椅设计个性化的力学性能;

- 同一款材料(例如:TPU),通过增材制造实现不同力学性能的解决方案。

裕克施乐打磨了六项工艺,为高附加值汽车座椅的增材制造生产提供了保障:

- 3D打印点阵晶格结构具有的多孔特性提供了更好的通风性能;

- 不同3D打印模块之间采用特殊组装方式,无需使用粘合剂;

- 后处理染色工艺,为座椅提供丰富的色彩选择;

- 3D打印铰链式结构,可以一体化制造两片连接在一起的3D打印组件,从而能够制造超越3D打印设备构建尺寸的座椅组件;

- 利用增材制造制造功能集成结构的优势,实现加强结构与点阵结构的一体化制造,减少对于零件装配的需要;

- 当3D打印座椅采用模块化设计时,不同模块衔接处具有相同的力学性能。

裕克施乐制造的3D打印点阵晶格结构,可作为座椅的中间层/舒适层材料。在座椅的不同区域,3D打印晶格胞元的设计有所不同,晶格设计的多样性,使得座椅的不同区域具有不同的功能与性能。座椅舒适层的应用,很好的体现了3D打印晶格结构的性能所具有的高设计灵活性。

汽车设计师面临的挑战是在一个相对小,并对重量有所限制的空间内,为用户创造一个兼顾舒适性、美观性、隔音性和耐用性的环境。而增材制造技术凭借其制造创新性复杂设计与易于实现定制化生产的能力,将为汽车内饰件创新与制造提供全新可能性。[2]

参考资料:

[1] 增材制造创新设计. 《点阵结构的设计经验分享》

[2] BASF Forward AM “Automotive – Ultrasint® TPU for Car Interior Applications”

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。