近日,来自哈佛大学工程与应用科学学院的研究团队在顶级期刊Nature 上发表了一种新型多材料全彩3D打印技术的研究论文,这一技术因在改变设计、制造功能性零部件方面的潜力而备受关注。

多材料3D打印技术旨在通过有效的材料组合实现丰富的功能结构,虽然目前基于聚合物、金属以及或陶瓷的多材料3D打印还处在起步阶段或商业化前的阶段,但这个领域充满了可能性,因为多材料的应用可以使工程师有更多的自由度实现设计要求。

材料组合的范围会受到一些基本限制,不过基于多材料3D打印技术的材料组合的可行性正被逐渐得到证实,例如NASA成功测试的由铜合金和Inconel合金制成的3D打印火箭发动机点火器,该零件通过DMG MORI(德马吉森精机)开发的混合3D打印工艺制造。

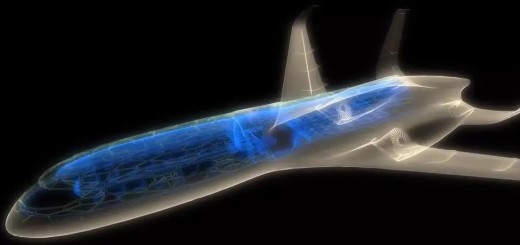

多材料3D打印技术的出现将在考虑材料分配和特性的情况下改变计算机辅助设计(CAD)流程,需要通过CAD软件将材料明确“分配”在零件体积内的某些位置以提供所需的功能。本期,3D科学谷将介绍几种为多材料3D打印做好准备的设计软件。

典型的CAD 最适合于传统制造,用于构成零件的基本形状和修改过程,反映了典型的原材料几何形状(板,块,圆柱,管等)和成形/加工方法(挤压,切割,倒角,倒角)。由于材料成分在整个过程中都是单一的、均匀的,因此通过定义其边界即可简单地表示CAD中的立体图形。而在多材料3D打印技术中,需要通过CAD软件将材料明确“分配”在零件体积内的某些位置以提供所需的功能。这意味着体积不再只能由其边界定义,而是可以将体积定义为较小体积单位的集合,体积单位可以分别指定为一种材料或另一种材料。这些小体积单位称为“体素”。

基于体素的设计已被多家软件公司认识到,并且已经开发了“体素引擎”,这些软件可以设计由体素单元组成的零件并可以随后(或同时)将像素指定为某种材料。一些具有前瞻性的软件企业正在开发多材料3D打印设计的功能,随着多材料3D打印技术的成熟,将用于生产高品质的先进组件。

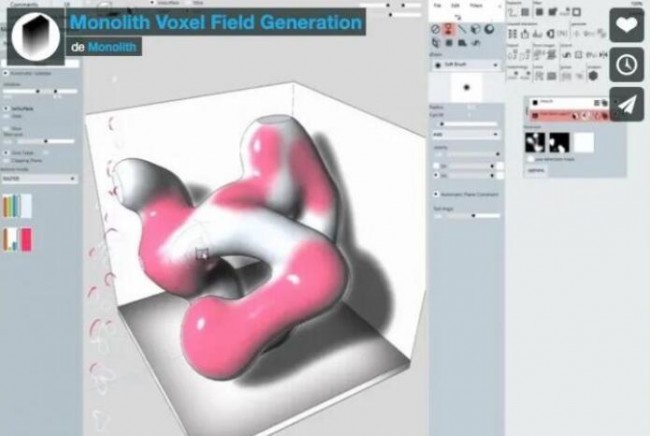

Monolith 是第一个专门为基于体素的多材料组件设计而开发的软件,它是由前哈佛大学设计研究院的研究人员Panagiotis Michalatos和Andrew Payne开发的,主要用于艺术品和原型设计,特别是与Stratasys的材料喷射3D打印系统结合使用时,该软件可以支持打印具有不同材料特性的多色彩树脂材料。

Monolith具有丰富的功能,使用户能够创建复杂而美观的设计。体素化的几何形状可以通过免费的“Painting”功能,选择和组合预定义的形状以及沿轴扫描2D位图并组合来实现。该软件还可以根据数学方程式在空间中分配体素,由于每个体素都包含有关材料成分的信息,因此还可以通过自由绘制、渐变以及许多现成的功能和样式在体积内定义不同材料的分布。

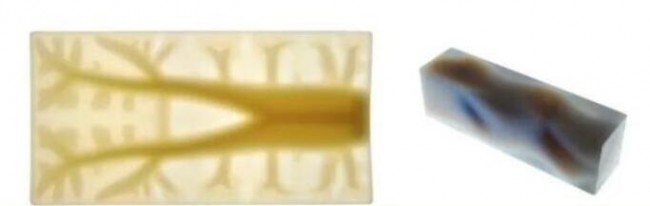

在Stratasys Object Connex 系统上打印的零件

在Stratasys Object Connex 系统上打印的零件

对于已经参数化设计零件的工程应用,Monolith 有一个导入STL文件的选项,导入后会生成一个需要用体素填充的“薄壳”。这一功能为工程师提供了一种实用的多材料零件设计途径,即以熟悉的方式定义零件尺寸,并在进行多材料打印之前在体素化的体积上执行材料操作。

Monolith软件最初是出于学术目的开发的,其未来的商业价值目前并不清晰,但CAD软件巨头Autodesk 或许是看到了该软件的商业潜力,在2015 年将其收购,但尚未作为正式的产品出售。

nTopology的nTop Platform是一个为了先进制造的功能性零部件设计而开发的软件套件。nTop Platform可以执行独立的设计和分析功能,但也可以从各种流行的参数CAD系统中导入零件几何形状和机械仿真数据。

nTop Platform 支持使用晶格填充结构和保持零件强度并减轻重量的其他功能来修改设计。由于形状是由半连续函数定义的,只有在导出模型进行3D打印时才必须定义体素分辨率。设计师在创建零件之前不需要任何有关增材制造系统分辨率的先验知识,因此可以导出具有不同体素尺寸的不同版本,从而在不同系统中进行打印。nTop Platform 的未来版本将包括多材料设计功能。

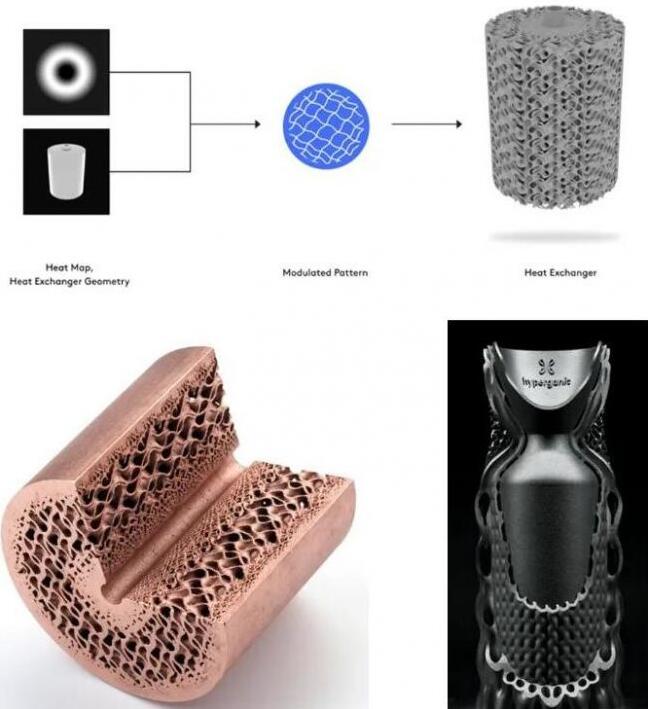

Hyperganic 是一家德国初创公司,其目标是通过将大部分设计过程留给其“体素引擎”而彻底改变零部件设计的范式,充分利用增材制造在实现几何自由度方面的优势。

体素引擎是一种创成式算法,可根据需要在一定体积内构建体素,以满足用户定义的约束(例如载荷条件,固定点,材料密度等)。通过这种方式,设计过程从本质上被颠覆了,不是设计师来决定在何处以及如何分配材料。Hyperganic团队公开展示的3D打印设计案例包括由Heraeus用铜3D打印的换热器,以及一个带有内部共形冷却通道的火箭喷嘴。

Hyperganic 在接受NAMIC 采访时透露,他们需要发展的一个关键领域是金属多材料3D打印,并表示一旦能够实现在与绝缘材料混合的工作流程中可靠地打印金属材料,那么将打开3D打印技术在机电设备制造领域的应用。多材料设计似乎是Hyperganic现有功能的扩展,他们声称已经能够在体素级别上控制打印参数,并且可以根据打印机的分辨率来定义体素分辨率。从软件和处理的角度来看,这可能是区分一种类型的材料的体素与另一种类型的材料所必需的。

该公司正在与需要Hyperganic的体素引擎用于特定应用的公司建立收益共享合作伙伴关系。

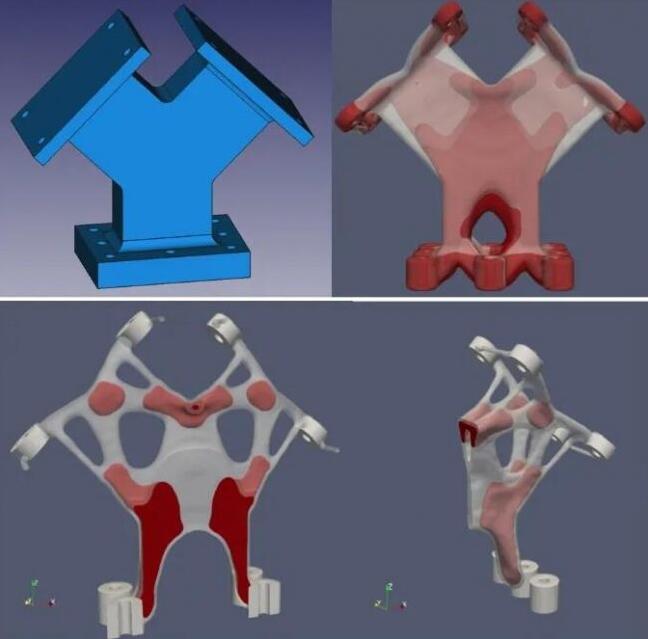

ParaMatters 开发名为CogniCAD的软件,该软件可提供新零件的创成式设计与现有CAD模型的拓扑优化。除了根据施加的应力自动优化多孔内部介观结构的功能外,他们还公开了一种多材料拓扑优化功能。ParaMatters 公司的联合创始人兼首席技术官Michael Bogomolny博士曾展示过多材料零件优化的示例,一个由铝和钛两种金属制造的优化零件重量约2 kg,但单独使用铝材料制造该零件重量约5千克,混合材料零件重量减轻了60%。

CogniCAD的核心是一组专有功能,这些功能基于给定负载和合规性约束的应力分布的有限元分析来分析和优化零件设计。为了进行此类分析和优化,必须将模型离散化为具有小体积元素的网格,这种离散化过程类似于体素栅格化,CogniCAD已经具有向网格元素分配各种材料的功能,并且已经对材料组合的界面强度进行了一些假设。

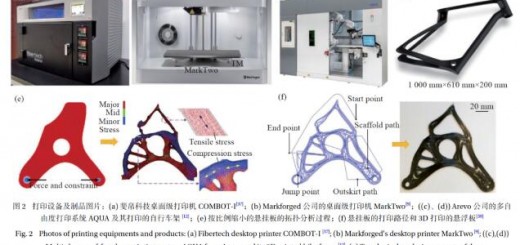

Additive Flow 是用于多材料和多属性设计的创成式设计软件,Additive Flow 提供了明确面向多材料设计的软件插件(用于Rhino CAD)。Additive Flow 可以处理具有自定义参数的单一或多种材料的制造能力,并运行实时自动化仿真和优化,在创成式设计过程中提供快速建议和折衷方案。

Additive Flow 的独特功能包括:设置单一材料的参数,多种材料及其制造能力的兼容性,该软件提供了从单一材料到多种材料的清晰对比,因此受约束和不受约束的设计工程师都在材料、几何形状和应用方面有更多选择,以满足他们的技术要求。目前一些希望实现功能梯度材料设计的设计师正在尝试使用Additive Flow。

Additive Flow 正在和成熟的3D打印设备企业合作,涉及到的3D打印技术从冷喷涂、定向能量沉积(LMD)、粉末床金属熔融、粘结剂喷射到熔融沉积成形。例如Additive Flow 已与冷喷涂和定向能量沉积3D打印企业建立了合作,开发在不发生金属间化合物的情况下,将具有适当过渡的不同材料连接起来的方法。

- – - – - – - – - – - – - – - – - -

知之既深 行之则远

三维世界,全球视野,尽在3D科学谷!

点击观看轻松20万+3D科学谷创始人最新人气微课:

《3D打印发展趋势及中国市场的机遇与挑战》

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言