根据3D科学谷的市场观察,增材制造(Additive Manufacturing, AM)正在重塑高端制造业的格局,但金属3D打印过程中复杂的物理化学变化——从激光与粉末的相互作用到熔池的快速凝固——充满了不确定性。在没有实时监测的情况下,这些”黑箱”过程可能导致气孔、裂纹、未熔合等致命缺陷,使价值数万美元的航空发动机叶片或骨科植入物沦为废品。

现代传感技术正在将增材制造从”事后检测”推向”过程控制”的新纪元。一套完善的传感系统不仅能实时捕捉制造异常,更能通过数据闭环实现工艺自优化,成为金属增材制造的”感官神经”。

增材制造技术虽已在航空航天、医疗、能源等高端领域展现出变革性潜力,但认证(Qualification & Certification)始终是制约其规模化应用的最大瓶颈。传统减材制造历经数十年建立了完善的认证体系,而增材制造的”逐层累加”特性带来了独特的挑战:内部缺陷隐蔽、工艺窗口狭窄、批次一致性难以保证。

在这一背景下,传感器不再仅是质量控制的工具,而是构建认证可信度的核心基础设施。它们提供的连续、可追溯、可验证的数据,正在成为监管机构认可增材制造零件的”数字证据链”。

落到操作层面,国际上,SynaCore数字孪生体AM-DT的多模态仿真模型与AI算法,能预测3D打印零件的微观组织、机械性能等,并根据所预测的包含析出相的微观组织进一步预测热处理结果。正如人类的大脑可以同时处理不同模态的信息,SynaCore的数字孪生软件平台将机器、材料和工作流程同步为一个单一的自适应核心,从而减少浪费,加速创新周期。通过SynaCore,用户在打印前可通过数字孪生软件完成“虚拟试印”,显著减少实验轮次和试错成本。

正如大脑与眼睛、耳朵等器官以及神经系统的结合才能做出更好的预测与行动一样,增材制造设备正朝着标配智能传感系统的智能化方向进化。

l 核心传感技术矩阵:构建多维监测网络

1.1 光学传感系统:熔池行为的”显微镜”

高速红外热成像(High-Speed IR Thermography)

- 核心功能:以每秒数千帧的速度捕捉熔池温度场分布,监测温度梯度、冷却速率等关键热历史参数

- 技术参数:典型帧率1-10 kHz,温度分辨率<2°C,空间分辨率可达50μm

- 关键价值:识别熔池不稳定、球化现象、过熔/欠熔等缺陷前兆

可见光高速摄像(High-Speed Visible Imaging)

- 核心功能:记录熔池形貌、羽流(plume)行为和飞溅(spatter)动态

- 创新应用:结合机器学习算法,可实时分类飞溅类型(惰性飞溅vs氧化飞溅),预测层间污染风险

近红外/短波红外相机(NIR/SWIR Cameras)

- 独特优势:穿透金属蒸汽和等离子体羽流,获得更清晰的熔池边界图像,适用于高功率激光加工监测

1.2 声学传感系统:过程稳定性的”听诊器”

声发射传感器(Acoustic Emission, AE)

- 监测频段:50-400 kHz高频段,捕捉材料内部微裂纹萌生、层间剥离等机械事件

- 布置策略:通常布置于基板或成型腔壁,采用波导结构优化信号传输

空气耦合超声(Air-Coupled Ultrasonic)

- 创新应用:非接触式监测逐层凝固过程中的孔隙形成,对未熔合缺陷敏感度高

- 技术挑战:需克服金属蒸汽对超声波传播的干扰

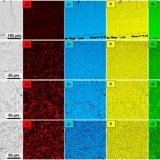

1.3 电磁传感系统:冶金质量的”透视眼”

光电二极管/光电倍增管(Photodiodes/PMTs)

- 监测对象:熔池辐射强度、羽辉(plume)发光强度

- 经济优势:成本低廉(<$500),响应速度极快(μs级),适合多通道阵列部署

- 典型配置:硅光电二极管监测可见光波段(400-1000nm),InGaAs探测器覆盖近红外(1-1.7μm)

光谱仪(Spectrometer)

- 深度应用:分析羽流和等离子体的发射光谱,实时监测元素烧损(如Ti-6Al-4V中的Al挥发)和氧化程度

- 技术前沿:LIBS(激光诱导击穿光谱)技术可实现在线成分分析

1.4 机械传感系统:几何精度的”守护者”

激光位移传感器(Laser Displacement Sensors)

- 功能:逐层扫描成型高度,监测翘曲变形和Z轴方向尺寸偏差

- 精度水平:分辨率可达1μm,对残余应力导致的零件变形早期预警

应变片/加速度计(Strain Gauges/Accelerometers)

- 应用:监测基板热变形和刮刀系统振动,识别铺粉不均或刮刀碰撞风险

传感器不仅是增材制造的”眼睛”,更是连接物理世界与数字世界的桥梁。 随着多模态传感、边缘智能和数字孪生技术的融合,金属增材制造正从”经验驱动”迈向”数据驱动”的智能时代。对于设备制造商和用户而言,构建一套适合自身应用场景的传感系统,将是提升质量一致性、降低制造成本、实现规模化生产的关键投资。

增材制造设备,将不再只是一台”打印机”,而是一个拥有全面感知能力、能够自我学习和优化的智能制造体。而传感器,正是赋予它这种能力的核心基因。

更多信息,敬请关注SynaCore 将于TCT亚洲展会期间发布的《从数字孪生到产品数字护照到产品质量预认证白皮书》,同时敬请期待SynaCore全球范围内首次发布的基于数字孪生体AM-DT的Adaptive Tool Path,该自适应加工参数使得根据数字孪生对加工预测优化后的加工参数确保每一层都在最优工艺窗口内进行,持续反馈的数据包括在变形、开裂等缺陷的结果可以使AM-DT数字孪生体形成“感知-仿真-决策-执行-学习”的自治闭环,使下一轮3D打印在缺陷控制上再进化,形成‘越打越准、越打越稳’的自进化制造范式。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文