CNC数控加工对夹具有两大要求,一是夹具的精度和刚度,二是夹具应该有可靠的定位基准。所以夹具的可调整性,通用性是十分重要的,可以缩短生产准备时间。

通过3D打印-增材制造工艺,可以特别灵活地制造复杂且个性化的零件。基于粉末床的激光熔化技术,或简称为L-PBF越来越多地被用于制造发动机部件或医疗植入物。但是,目前生产效率很低,尤其是涉及到机加工后处理的时候。那么是否存在更好的衔接方式,省时省力且更加精准高效呢?根据3D科学谷的市场观察,日前欧洲顶级的研究机构Fraunhofer IPT推出了突破性的解决方案。

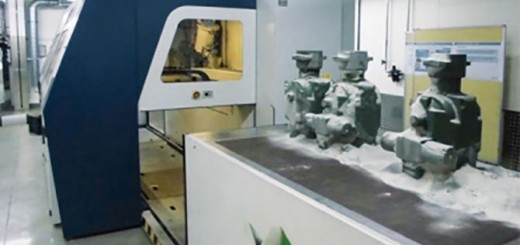

Fraunhofer IPT开发的夹紧系统使夹紧和定位基准首次在整个工艺链中实现标准化。来源:Fraunhofer IPT

Fraunhofer IPT开发的夹紧系统使夹紧和定位基准首次在整个工艺链中实现标准化。来源:Fraunhofer IPT

为了简化L-PBF金属3D打印与CNC数控加工的衔接并提高加工精度,Fraunhofer弗劳恩霍夫IPT生产技术研究所的研究团队开发了一种用于3D打印过程中的基板和CNC数控加工过程中带定位基准的夹具,目前已申请专利。

带定位基准的夹具是由高温钢制成的可重复使用的基板,通过将圆柱销嵌入其中可以进行增材制造和后续CNC机加工作业。

现在3D打印结束后,可以在常规CNC数控设备上进一步加工工件,而无需通过诸如电火花线切割等机械工艺将其从基板上拆卸下来,然后再将其固定在夹紧系统上。

这样的好处是明显的,将3D打印的工件从基板上切割的过程会带来松动始终会导致零件变形的风险。另外,工件的几何形状越复杂,在CNC数控加工设备上进行精确的定位和夹紧就越困难。

CNC数控加工过程中,工件装夹方式通过确定工件原点来确定了工件坐标系,加工程序中的各运动轴代码控制刀具作相对位移。而Fraunhofer IPT所开发的这种可重复使用的基板可实现更快的夹持和定位基准,从而将3D打印与CNC加工工序连贯起来。

Fraunhofer IPT开发的新的基板与夹紧系统是基于一种可重复使用的,由高温钢制成的陶瓷涂层基板,在基板中嵌入了直径为5毫米的圆柱销。销钉用于将组件连接到基板,并且可以单独移动和释放。底盘的定位基准和夹紧由底面的零位夹紧系统自动完成,完成工作后,只需松开连接销即可。

Fraunhofer IPT开发的夹紧系统使夹紧和定位基准首次在整个工艺链中实现标准化。减少了去除工件所涉及的工作,从而减少了闲置时间并提高了生产的自动化程度。如果组件中存在残余应力,则可以在金属3D打印完成之后松开连接销,以使防止组件变形。然后可以在没有残余应力的情况下进行后续的CNC数控加工步骤。

Fraunhofer IPT开发团队现已申请了此基板技术的专利,而为了进一步改善该系统并开拓新的应用领域,科学家们已经在计划下一个研究项目:例如,该团队现在正在通过拉伸和剪切测试来分析圆柱销和金属3D打印工件之间的连接强度。通过对不同的粉末材料进行的实验以及对金属3D打印不同结构的分析以在未来进一步提高基于粉末床的金属3D打印工件的质量。

更多关于Fraunhofer如何发挥推动增材制造赋能价值附加值创新的研究成功,请保持关注,Stay Tune!

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言