增材制造-3D打印技术在实现液压元件轻量化、提高流动效率、无模具、可快速迭代等方面具有优势。

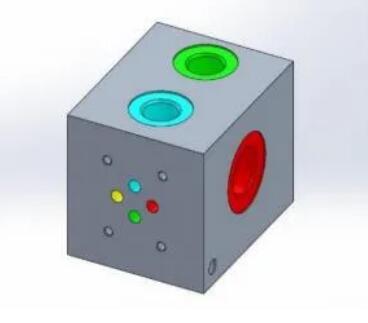

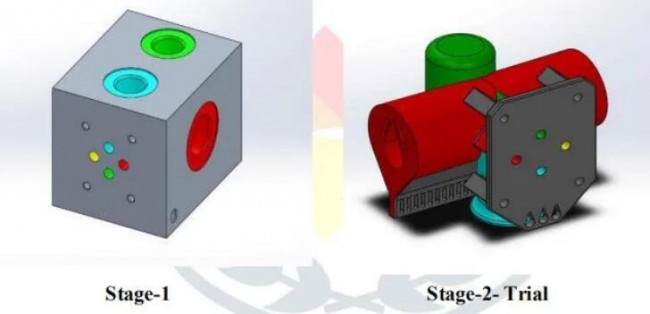

传统液压元件与3D打印液压元件在设计上有着显著的不同。以液压阀为例,传统液压阀块为规则的长方块状结构,而3D打印液压歧管带给人的最直观印象是不再是规则的阀块,而是一组具有不规则形状的“管道”。

本期,3D科学谷将分享一项增材制造液压歧管的设计与优化研究,与谷友共同了解3D打印液压歧管与传统液压阀块在设计和性能方面有哪些不同,并为广大液压元件制造企业在利用增材制造技术进行液压元件产品设计优化升级提供参考。

更轻、更小、更长寿

采用传统方式制造液压阀时,首先要从一个金属块开始,通过传统制造方法将金属块修整为所需外形,然后钻出供液压流体流通的内部管路。而想要精确地钻出这些管路非常困难,管路需要在特定点准确交汇,但在一些“盲”钻位置上,管路时常无法精确对准。此外,钻洞时需要开工艺孔并在最后加以密封,这就导致组件有可能在工艺孔的位置发生泄漏。

l 目标

- 使用有限元方法分析液压歧管块;

- 使用面向增材制造的设计,优化结构元素布局以及几何参数,从而实现3D打印液压歧管的结构刚度最大化,质量最小化;

- 使用增材制造技术进行液压歧管制造并验证结果;

- 传统液压阀块与3D打印歧管比较。

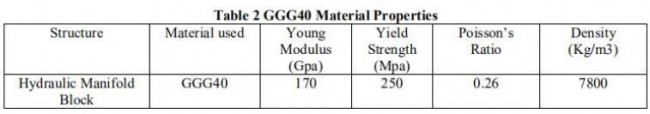

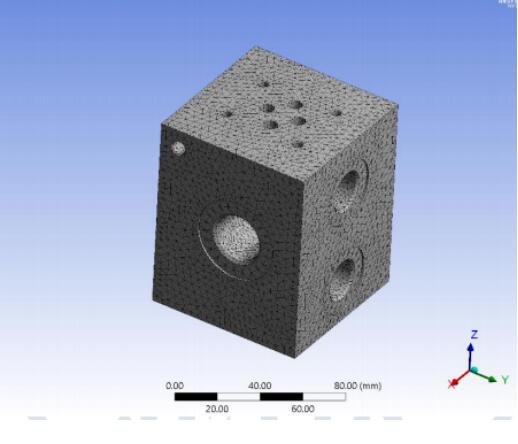

图中显示的传统液压阀块是使用 Creo Parametric CAD 软件设计的。材料为球墨铸铁GGG40。零件加工程序在CNC 工作站中自动生成。阀块原材料为经过热处理的铸造件。

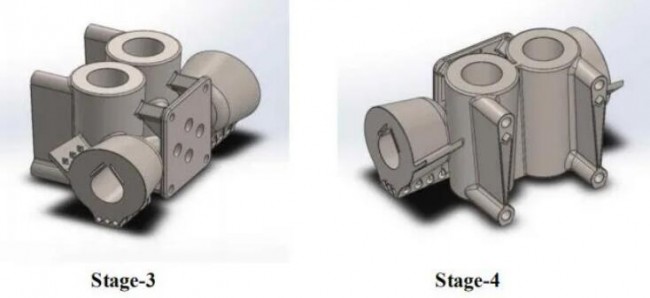

优化要求是在产生最小应力和随着结构刚度增加而产生的应变之处实现减重,并使设计最适合于增材制造。由于使用的制造工艺为增材制造,液压歧管的优化设计可以从头开始进行,也可以去除一些忽略应力的区域。

l 增材制造液压歧管优化过程

l 基本步骤

-预处理:定义问题*

(i)定义元素类型和材料/几何特性;

(ii)所需的网格线/面积/体积。

-解决方案:分配负载、约束和解决方案**

-后处理:进一步处理和查看结果。

(i)最大当量应力(ii)总变形

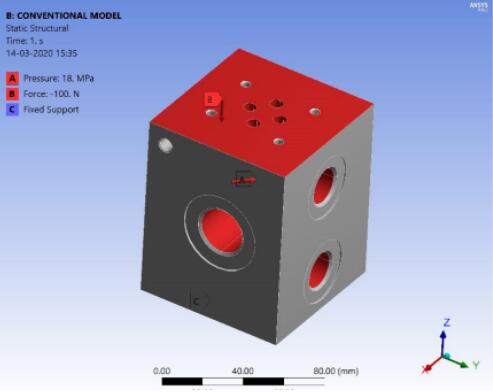

l 传统液压阀块结构分析

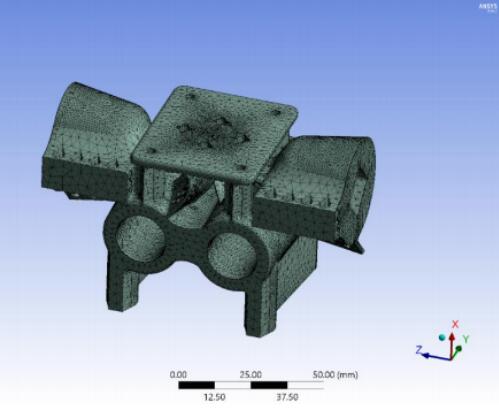

-预处理:首先准备CAD 模型,检查几何的网格化

-为每个组件应用材料

-创建网格

-定义边界条件

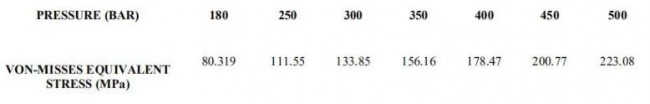

-传统液压阀块模型分析结果

l 增材制造液压歧管结构分析

-预处理

-为每个组件应用材料

-创建网格

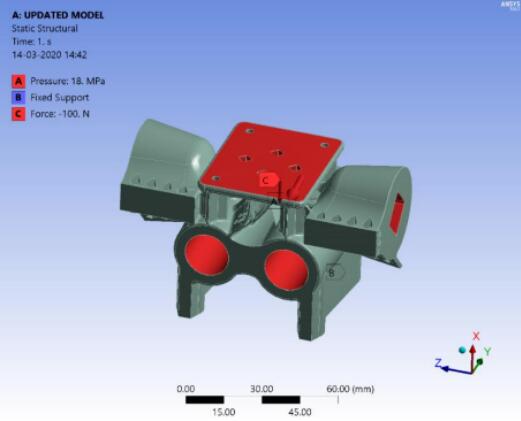

-定义边界条件:

-3D打印液压歧管模型分析结果

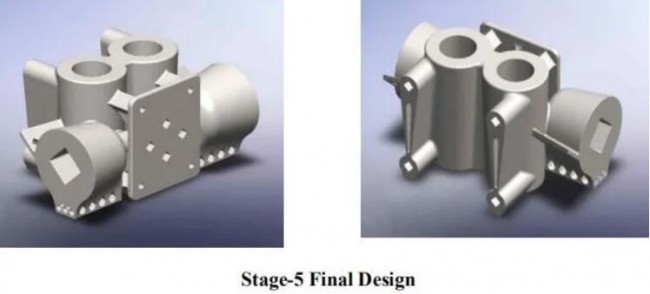

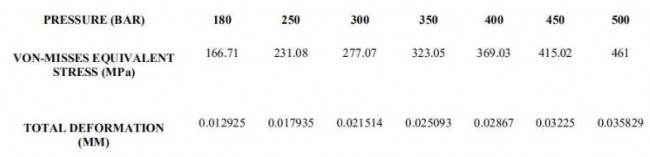

对以上增材制造液压歧管模型进行分析后,研究人员发现输出值更加理想,因此进一步优化了几何形状,并再次对修改后的模型进行了结构分析,分析结果如下:

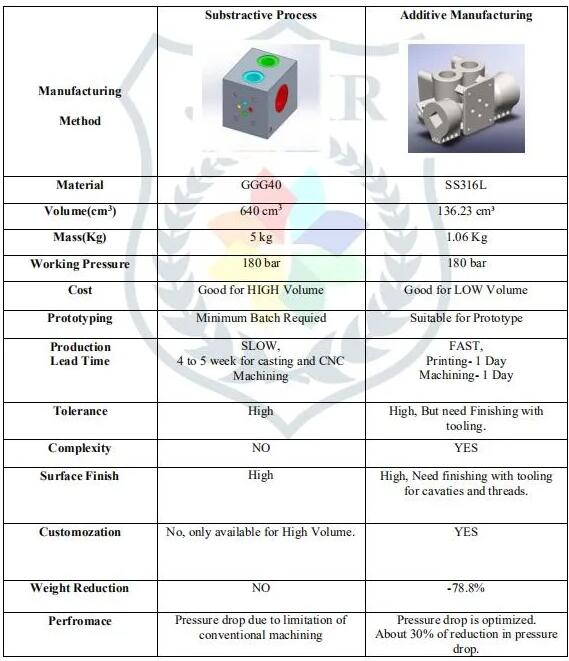

考虑到基于增材制造的设计准则,增材制造技术可用于制造非常复杂的几何形状。传统液压阀块不仅重量大,并由于受到制造工艺的限制仍存在流体停滞或湍流现象。

研究人员在对液压歧管阀块进行了重新设计与优化之后,得到以下结论:

- 面向增材制造的液压阀块设计优化在所需条件下是安全的,在180 bar的工作压力下安全系数为1.5,等效应力低于极限强度,并且可以承受高达500bar的压力。

- 压降降低了30%。因此,液压歧管块的新设计将非常有效地工作,并且液压歧管块的工作时间将减少。

- 在研究中采用的材料为球墨铸铁的传统液压阀块,重量在5千克左右,重新设计和优化零件后,重量降低至1.06千克,减重约78.2%。

- 增材制造液压歧管使用的材料为316L 不锈钢,具有良好的耐腐蚀性。

- 液压歧管的重量越低对于装配的要求就越低。例如在其中一项优化中液压歧管装配的总重量约为8千克,优化了后重量减少至4.09千克,因此组件装配更加容易,装配时间缩短。

通过对3D打印液压歧管进行分析,研究人员在发表的论文中总结了增材制造技术在液压阀制造中的优势:

- 显著减重(高达80%)

- 压降下降,流量能力增加,液压歧管使用寿命将增加;

- 总体交货时间缩短;

- 不需要任何模具;

- 流体通道采用一体化成形,无需插头,消除潜在的泄露风险;

- 增材制造技术具有更高的设计自由度,能够设计更为进奏的液压歧管。

虽然通过以上分享的研究分析可以看到增材制造在液压阀制造领域的优势,但利用该技术进行设计优化的实践过程并不容易。液压制造商必须考虑流体、压力所带来的设计复杂性,考虑如何在系统内部定位歧管,内部支撑的放置位置等众多因素。对于液压制造商而言,应用增材制造技术的更大难处在于,如何制造根据“增材制造设计思维”开发液压元件。

传统加工方法的制约某种程度上使得流体与结构拓扑优化后的液压零部件加工制造遭遇一定的难度,而仿真技术与3D打印-增材制造技术结合,正在突破着传统液压元件设计思维与制造的局限性,并推动液压元件设计优化与性能升级。

深入了解面向增材制造的液压元件设计优化升级,敬请前往3D科学谷发布的《上篇-3D打印与液压白皮书2.0》、《下篇-3D打印与液压白皮书2.0》。

参考资料:

MR. KESHAV H. BHAVSAR. Design And Optimization Of Hydraulic Manifold Block For Additive Manufacturing.

论文下载请前往:3D科学谷QQ群-木星群(群号:106477771)群文件。

注释

*预处理的主要步骤是定义关键点/线/区域/体积;

** 在这里,有必要指定载荷(点或压力)、约束(平移和旋转),最后求解所得的方程组。

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。