早在2017年,3D科学谷预言3D打印将开启下一代经济性的火箭发动机制造之路,2019年3D科学谷在《3D打印与工业制造》一书中强调了3D打印与下一代航天器的应用结合点。

ACAM中国执行董事王晓燕将动力装备的发展要求概括为两点:爆发力强、安全性高。而3D打印释放了设计与制造的自由度,通过优化燃料与空气的混合比,提升动力装备的动能;另一方面,通过3D打印冷却通道或者是铜金属,提升了动力装备的快速散热性能,获得更高的安全性。

随着2020年11月,美国西海岸的商业3D打印火箭创业企业Relativity Space公司新一轮5亿美金的融资,3D打印在下一代航天火箭领域的应用激起了业界的高度关注与重视。

本期,3D科学谷与谷友通过台湾工业技术研究院在3D打印火箭喷射器方面的应用探索,来与谷友进一步领略仿真在增材制造中扮演的关键作用。

l 欢迎在文后留言申请长期转载授权 l

关于3D打印对火箭制造行业的革新作用, SpaceX首席设计师兼首席执行官马斯克有着精辟的观点:通过3D打印,可以以传统制造方法的一小部分成本和时间就能制造出坚固且高性能的发动机零件。

仿真提升设计与制造的自由度

台湾工业技术研究院(ITRI)为台湾创新空间(TiSPACE)提供增材制造(也称 3D 打印技术)服务,包括原始设计制造、重新设计和仿真等。

由于激光的高分辨率,激光粉末床熔融工艺使得制造商可以制造复杂的形状。另外,增材制造技术还可以将一次构建中未使用的粉末重新掺入机器中,用于制造其他产品。这使得增材制造的成本效益高于其他耗费材料的制造过程。由于这些优点,激光粉末床熔融可用于多个领域的制造加工,包括航空航天、汽车和医疗行业。此外,在牙科应用和珠宝制作中也很常见。

但是,激光粉末床熔融面临着一系列挑战。一方面,该过程涉及高度局部激光加热,导致材料产生较大的热梯度。在制造零件时,热梯度会在材料层中产生残余热应力和变形。如果残余变形过大,则可能导致机器的涂覆机组件堵塞,从而终止整个制造过程。如果机器堵塞并终止了构建,则必须重新启动该过程,这会浪费资金和时间。另一个风险是成品零件也可能产生变形,有时会超出最终用户的可接受范围。

台湾工业技术研究院致力于研究激光粉末床熔融工艺,以平衡高精度产品成本和时间的限制。来自工业技术研究院激光和增材制造技术中心(AMMC)增材制造系统创新部的研究人员,包括工程师 Wai-Kwuen Choong 和 Tsung-Wen Tsai,以及经理 Steven Lin,优化了制造 TiSPACE 混合火箭发动机 3D 打印喷射器组件的激光粉末床熔融工艺(图1)。该 3D 打印喷射器由 TiSPACE 设计,可提高固液发动机动力推进剂的混合效率,并利用流体动力学优化设计。

图1:TiSPACE 混合火箭发动机 3D 打印喷射器组件©台湾工业技术研究院

图1:TiSPACE 混合火箭发动机 3D 打印喷射器组件©台湾工业技术研究院

制造喷射器时,必须考虑与激光粉末床熔融工艺相关的设计挑战。在一部分尺寸(一般约为 110 mm x 110 mm x 170 mm)中,会不可避免地会累积热应力,并最终导致在喷射器z轴方向上产生较大的变形。这种变形会而且已经导致涂覆机堵塞致使系统终止。工业技术研究院和 TiSPACE 通过优化激光粉末床熔融工艺来避免变形,可以减少因终止构建而浪费的时间和成本。

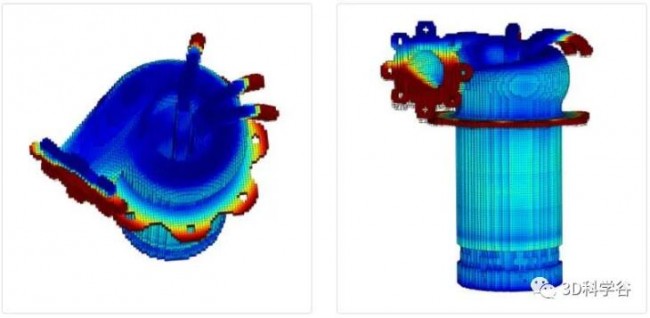

通常,使用简化的经验法则和试错法预测激光粉末床熔融加工的结果。例如,45° 规则就是增材制造领域中一种简单且通用的规则。该规则要求设计应避免包含大于 45° 的悬垂角,否则它不是 3D 打印的理想选择。这是因为与底部的层相比,新打印的层将突出太多,并且新层没有足够的结构支撑。该规则不能解决像 3D 打印喷射器那样复杂的设计,而反复试验会很快消耗项目制造的时间和成本。因此,工业技术研究院选择了一种替代方案——使用仿真预测制造零件的残余应力和变形(图2)。为了实现这个目标,他们求助于 COMSOL Multiphysics® 软件。

图2:使用仿真预测制造零件的残余应力和变形©台湾工业技术研究院

图2:使用仿真预测制造零件的残余应力和变形©台湾工业技术研究院

为了预测热梯度如何在喷射器设计中引起应力和变形,团队在初步模拟中采用了本征应变的方法。最初建立该方法是为了快速预测焊接问题中的残余应力和变形,但现在也越来越多地用于解决金属增材制造问题。

该团队使用 COMSOL® 软件结构力学模块中的固体力学接口进行热力学分析。这样,他们可以评估制造零件中的残余应力和变形。COMSOL® 软件中的活化功能专用于增材制造,可以完美模拟重复过程,包括激光粉末床熔融中层与层之间的叠加和融合。此外,他们还使用优化模块在构建过程中优化了零件的方向和支撑结构。

借助多物理场仿真,工业技术研究院团队成功预测了激光粉末床熔融过程中的应力和变形结果,但是仍然存在一个问题:部署激光粉末床熔融过程的增材制造系统工程师通常并不熟悉仿真,聘请仿真专家只会增加项目时间和成本。这该怎么解决?

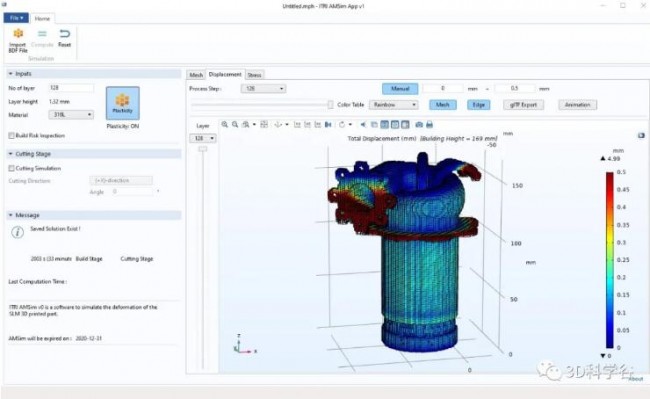

根据激光粉末床熔融模型,该团队构建了一个具有直观用户界面和专用输入和输出的仿真 App(图3),并将其命名为 ITRI AMSim App。他们使用 COMSOL Multiphysics® 软件内置的模型构建器根据已有的模型建立仿真 App。使用该仿真 App,系统工程师可以预测和评估优化制造过程中的构建特征,包括 STL 文件的输入,弹性或弹塑性模型(非线性结构材料模块随附)以及选择启用或禁用切割过程模拟或基板移除。该仿真 App 还包括 5 种不同的粉末材料供选择,包括 Ti 6Al-4V,一种钛合金;MP1,一种 CoCrMo 合金;PH1 和 316L,不锈钢;AlSi10Mg,一种铝合金。该仿真 App 的输出是系统工程师在底板上所需的结果,例如构建阶段和切割后的位移和残余应力分布。

该仿真 App 的输入基于实验校准,工业技术研究院团队通过不同的扫描策略执行该实验以提取正确的本征应变矢量。该矢量或矢量分量会根据粉末材料和激光参数(例如激光功率、光束大小、扫描速度和图案填充大小等)而变化。

团队已经使用 COMSOL Compiler™ 将该仿真 App 编译为独立的可执行文件。编译应用程序分发给系统工程师,它可以在没有安装 COMSOL Multiphysics® 软件或 COMSOL Server™ 许可证的环境下运行。实际上,工业技术研究院团队可以自行许可运行该仿真 App,并在三个月的试用期内将其提供给目标用户。

在构建和部署 AMSim 仿真 App 之前,TiSPACE 的 3D 打印喷射器的构建已开始并通过试错法终止了四次。每当涂覆机堵塞或零件本身破裂时,该过程都会失败。引入 AMSim 仿真 App 之后,花费在测试过程的总时间减少了 75%。使用该仿真 App,团队能够预测组件的高风险区域并为设计增加更多支撑,从而成功构建组件。完成物理增材制造流程以测试零件构建大约需要一周时间,而使用仿真 App 则需要不到一个小时。

通过计算,反复试验所需的人工、机器和材料成本,再运行仿真 App 以后,得到进一步降低(约 83.3%)。

最后,将仿真结果与实际制造过程进行比较,完成 3D 打印喷射器增材过程所需的时间缩短高达 99%。

3D科学谷Review

随着世界商业航天业的发展,我国开始在政策层面与资本层面上鼓励民营商业航天的发展。2016年,国务院新闻办公室发布了《2016中国的航天》白皮书,突出强调“鼓励引导民间资本和社会力量有序参与航天科研生产、空间基础设施建设、空间信息产品服务、卫星运营等航天活动,大力发展商业航天”。

在此背景下,我国商业航天业得到发展。国内民营航天领域的3D打印发展势头汹涌,国内零壹空间、深蓝航天、星际荣耀等新一代航天企业在应用3D打印方面获得了不断的突破。而商发公司牵头国家重点研发计划“增材制造支撑动力装备复杂系统构件创新设计、制造和维修全流程优化的应用示范”项目,包括中国航发606所、624所、608所、614所、航天31所等多家单位参与该项目。3D打印正在助力打造C919的“国产心”

增材制造实现结构一体化方面,根据3D科学谷的市场研究,在液体姿轨控制动力系统研发中,星际荣耀也进行了3D打印探索,并研发了一种可将液体姿轨控制动力系统配套组件集成装配在一起的3D打印总装结构。这一安装结构件的显著特点在于功能集成,其中的管接头、机体中的若干条流道等为一体化设计,可通过选区激光熔化或电子束熔化(EBM)技术制造,制造材料为镁铝硅合金或钛合金。这种功能集成的结构能够减少总装结构的零部件数量,降低组装难度,减少制造成本。

3D打印技术已然成为火箭制造的“顶梁柱”,有关应用以及国际航天业在低成本、可回收火箭方面掀起的3D打印技术竞争,请参阅3D科学谷发布的《3D打印与航天制造业白皮书》、《3D打印助力动力装备发展报告》、《一文洞悉商业航天火箭领域的3D打印进展》。

*文章参考来源:COMSOL

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。