根据3D科学谷的市场观察,尽管较大的工业热交换器仍采用传统的制造技术,但大多数时候,对热交换器及散热器的需求朝向尺寸越来越小,结构越来越紧凑的趋势发展。金属3D打印-增材制造助力实现越来越小巧的热交换器,在更紧凑的设计中找到了越来越多的应用。

本期3D科学谷将分享一个基于增材制造设计优化的热交换器类构件案例。这一案例很好的展示了基于增材制造工艺的热交换类构件设计过程,为热交换器制造企业开发增材制造应用带来一定的启发。

不规则渐

案例所涉及的热交换构件设计项目为欧瑞康公司根据“第一届中国(国际)航空增材制造结构优化设计大赛”的命题-《换热器类构件基于增材制造技术的优化设计》。

根据欧瑞康,该设计优化过程历时3个月并经过了十多次迭代,在确保成产可行性与产品装配尺寸及工作性能的前提下,基于增材制造工艺特点对传统翅片结构散热器进行了全新的设计。迭代循环如下:基于增材制造工艺的产品概念设计——机械设计——效果对比——强度校核——打印可行性评估。

使用的3D建模软件为NX,一些关键部位尺寸设计在粉末床选区激光熔化工艺(L-PBF)技术的可行性基础上参考原始模型的尺寸进行设定。

1.原始模型分析

通过分析原始模型,了解散热器的结构组成与工作原理,以及获取新模型设计的约束条件,如装配尺寸、散热腔尺寸、工作液体流道体积以及空气流道体积等信息。

2.散热器组成与工作原理

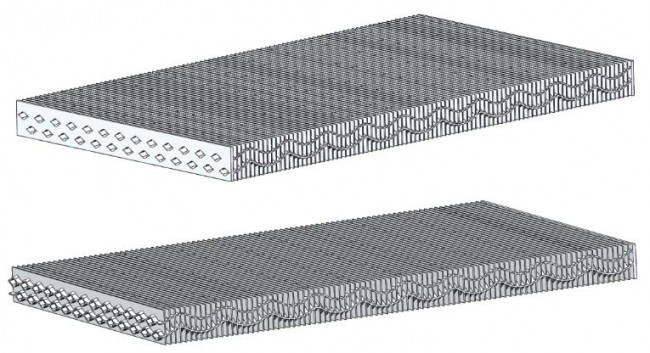

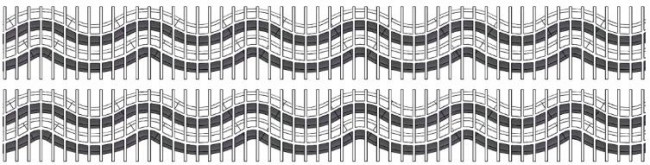

该原始散热器为板翅型散热器,其结构较为简单,工作液体流道与气体流道成分层交错式分部,流道方向为正交式的流动方向,在液体和气体流道内部均使用了波浪形翅片增加热传递加快散热。气体通道采用一端进一端出的直线型流动方式,液体通道采用的是同侧进出,增加了液体和气体的接触时间。

3.约束条件选取

新设计的模型继承了原始模型的以下约束条件:

a.装配部位的位置尺寸

b.液体流道的进、出流道口截面比例

c.散热腔体的最大尺寸(x,y,z)

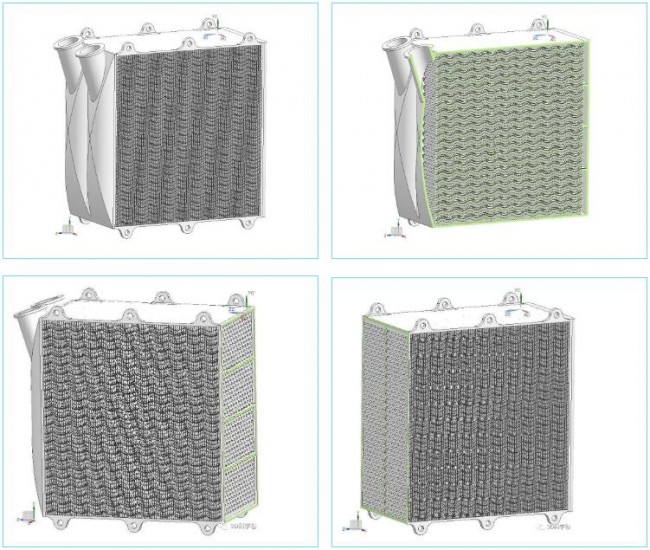

本产品结合增材制造工艺的特点和产品的功能优化两方面进行设计。新模型的设计主要分为两个部分,一个是重点优化的部位即散热腔体。在新模型中,设计团队保持了空间正交式的流道方向,以及单侧流体进、出流道口。在液体和气体的流道设计上,提高了空间的交错度,相较原始模型缩短了液-固-气三相的热传导距离,并且通过给流道增加一定的波浪形态,在保证流量的同时,增加了介质通过时的接触面积,提升了有限空间内的散热效果。

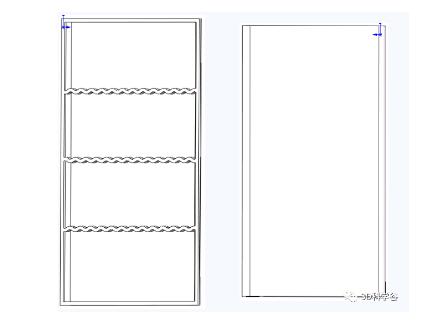

在完成散热区域的结构优化后,设计团队对壳体外部的剩余结构进行了优化,包括流道口以及装配接口,剩余部位的设计是在散热区域的打印角度确定后进行的,以保证具有较优的可打印度。

1.该设计利用了增材制造工艺的优势,用特殊的拓扑结构重新设计了液体和气体流道,新的设计具有以下特点:

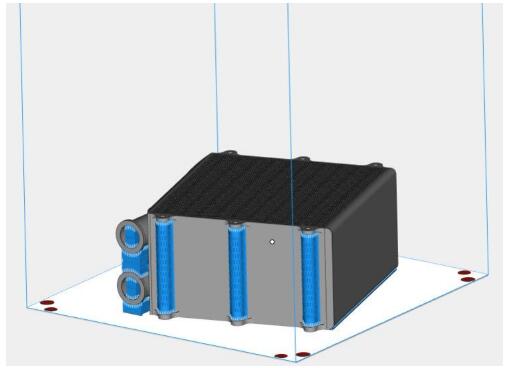

a)优化设计后的散热器所有部件为一个整体零件,无需焊机或机械连接,如下图所示:

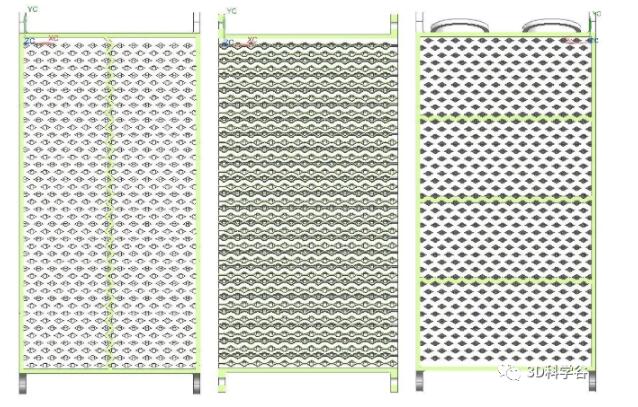

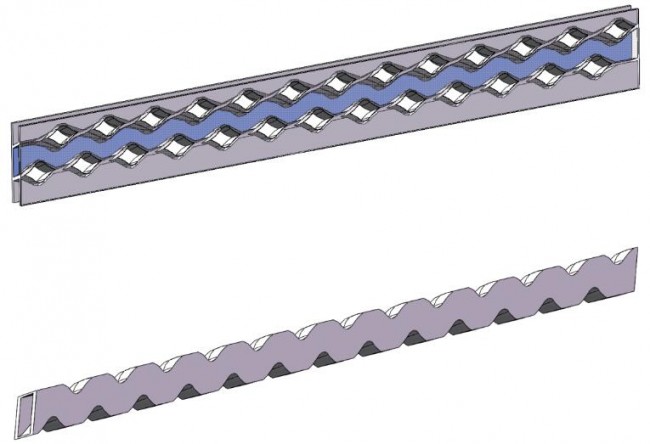

b)液体流道结构如下图所示:

i.液体流道隔板即是气体流道隔板,大大减少了热量的传导距离

ii.该截面形状保证了气体流道和液体流道几乎是相同的

iii.自支撑结构,无需工艺支撑

iv.优化后的波浪状流道不但增加了散热表面积,同时使得流体流束多次在流道内壁上碰撞,使得散热能力更好

v.流道的每处隔板厚度都是0.3mm,满足工艺要求的同时也满足了强度要求

c)隔板结构:

3mm隔板厚度用做结构支撑、封闭气体流道以及辅助导热。

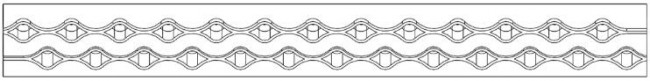

d)气体流道结构如下图所示:

上层液体流道的下半管壁、下层液体流道的上半管壁以及两侧隔板构成了气体流道。

图D5 气体流道横截面形状。来源:欧瑞康

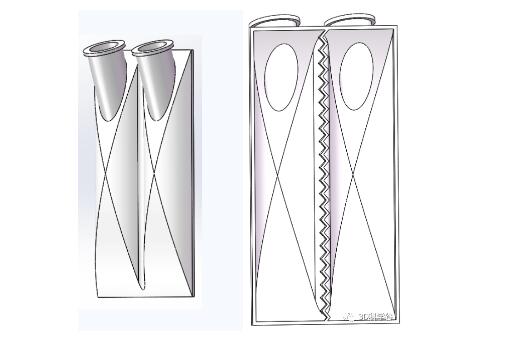

e)液体进出口及盖板结构

该部分结构在保持原来结构尺寸、满足强度要求和工艺要求的前提下将壁厚由原来的2mm减少到了1.8mm,同时结合流道的设计修改了分割板的结构。

f)装配接口:

在保证装配尺寸和结构强度不变的前提下对装配接口进行了优化,大大减少了体积。

相对于原模型,芯体表面积增加了4.83%。

相对于原模型,芯体体积减小了,总体积减小了5.11%。

打印布局简单,非常少的辅助支撑。

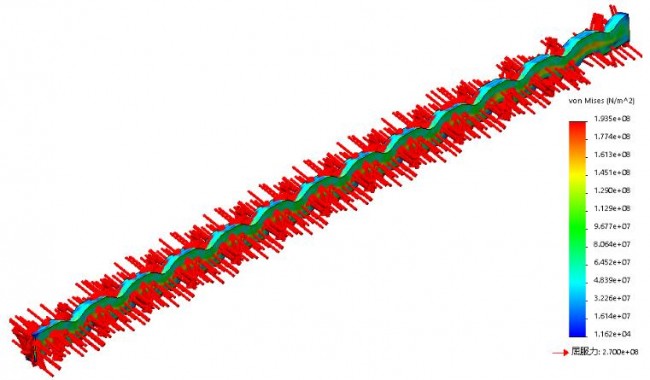

按照AlSi7Mg材料属性对液体流道和气体流道进行了有限元分析,在分析中对流道施加了10.5 bar的压力。经模拟,液体流道的应力安全裕度值为55,气体流道的安全裕度值为1.4,总安全裕度值为1.4。

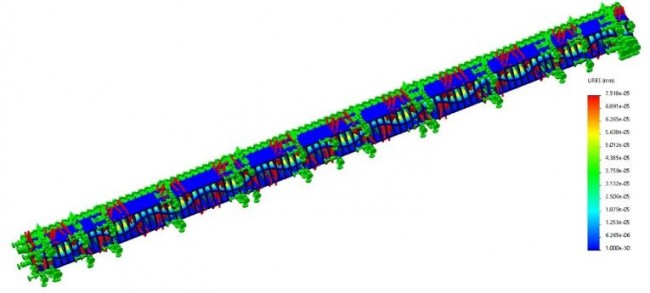

1.液体流道分析

a)应力

如图E1所示,由分析结果可知模型最大应力值为4.891MPa, 远远小于材料屈服强度270MPa。

b)变形

如图E2所示,由分析结果可知模型最变形为7.518×10-5 mm,可忽略。

图E2 液体流道分析-变形。来源:欧瑞康

图E2 液体流道分析-变形。来源:欧瑞康

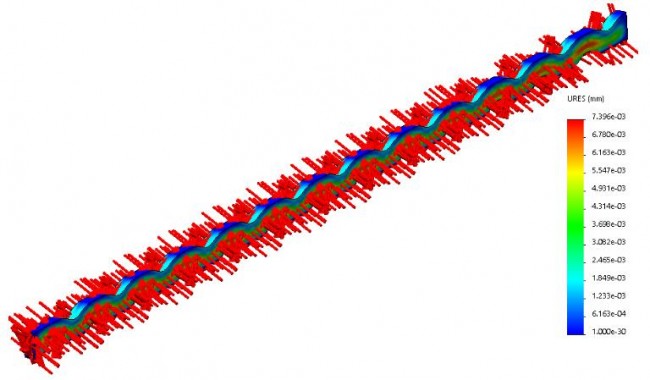

2.气体流道分析

a)应力

如图E3所示,由分析结果可知模型最大应力值为193.5MPa, 小于材料屈服强度270MPa。

b)变形

如图E4所示,由分析结果可知模型最变形为7.396×10-3 mm,可忽略。

图E4 液体流道分析-变形。来源:欧瑞康

图E4 液体流道分析-变形。来源:欧瑞康

更多关于热交换器、散热器增材制造设计、应用相关信息请参考:《3D打印与热交换器及散热器应用2.0》上篇、下篇;《通往3D打印高效热交换器的设计之路》;《近距离了解汉胜开发的3D打印逆流热交换器》;《详解航空燃油滑油3D打印热交换器设计流程》。

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。