根据中国航空报,航空工业沈飞工艺研究所增材制造团队是一支能打硬仗、擅打硬仗的队伍,他们坚持质量第一、客户至上的原则,发挥主观能动性,积极开展技术创新和质量改进活动,不断提高产品质量,为科研生产交付任务贡献力量。

2020年,工艺研究所承担了公司某新型飞机增材制造装机零件生产任务,这对工艺研究所来说是个巨大挑战。所领导迅速行动,根据员工技术能力,第一时间整合了人力资源,成立以技术一组及生产计划组为主体的增材制造团队。如何在守住公司计划节点的同时保障零件质量,成为摆在团队成员面前的重大难题。

在所领导组织下,团队快速反应,结合实际对每个人的工作内容进行了合理分工,并有针对性地制定了工作计划。各成员马上进入角色,团队内部成员间也毫无保留地互相分享技术心得,大家取长补短、争分夺秒地学习相关知识。

在设计并行阶段,团队安排专人辅助设计并进行工艺性审查,及时传递数模信息,积极与设计员、外协厂技术员沟通零件增材制造工艺性,将设计缺陷消灭在萌芽状态。在工艺准备阶段,大家边学边干,比计划时间提前完成了工艺规程编制工作。在生产阶段,指派技术全面的人员负责外协项目,对工艺性审查、工艺准备、ECO信息传递、贯彻及过程确认等一系列工作进行全流程跟踪指导。所内生产零件由经验丰富的技术员作为强大的技术后盾,逐项把关,生产计划组全程督促。最终,团队按计划完成了部装开工等标志性里程碑节点,全部零件保质保量顺利交付。

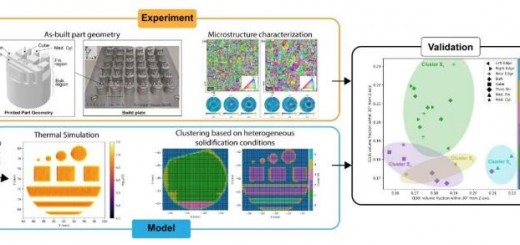

在增材制造过程中,制件的变形是制约增材制造工艺优势的主要障碍,反复试错和摸索会浪费大量非生产性时间及成本。为解决这一难题,增材制造团队开展复杂结构的变形控制及仿真技术研究,并摸索如何将仿真技术与实践相结合。该模拟仿真技术通过优化支撑结构,分析基板和支撑结构移除以及热处理后部件的应力分布、变形释放等状态,最大限度地降低残余应力,可以在产品实际打印之前预测并减少零件的打印变形,节约生产成本,缩短研制周期。

通过研究,增材制造团队已完成热处理试样、超声检测试样打印,并取得良好效果。某型号中采用增材制造技术的零件有50余项,涉及激光选区熔化成形、激光熔融沉积成形、电子束成形3种工艺方法,涵盖铝合金、钛合金、高温合金3种新材料。将模拟仿真技术应用在某新型号部分增材零件生产中,有效地提高了零件质量和生产效率。

在钛合金主承力结构件制造过程中,因各种原因导致局部超差,或在服役使用中经常出现裂纹、腐蚀、磨损等损伤,其补救措施往往需要较大的经济成本或较长的修理周期。这些重要结构件价值少则数十万元,多则上百万元,严重者只能报废,一旦报废只能重新加工,除经济损失很大外,还对型号的生产和科研进度造成严重影响。因此,对钛合金结构件的高效率、高质量修复是亟待解决的关键问题。

团队成员通力合作,共同开发一台激光修复装备。大家各司其职,对设备进行硬件改造,设计并制造局部惰性气体便携式保护装置、专用夹具等。同时,进行软件开发,以激光增材制造技术为基础,通过工艺参数优化、动态扫描路径分析等优化修复工艺。

经过数次试验后,分别对公司3件框梁件、1件钛合金方接头零件采用激光沉积修复方法进行了修复,经过拉伸、冲击和疲劳性能测试结果表明,修复件的抗拉强度、疲劳性能均达到基材的90%以上。目前,团队开发的设备运行状态良好,通过了2000小时试运行的验证,配套开发的工艺也满足公司大型结构件的修复需求,为公司高质量、高精度、短周期和低成本修复零件提供了必要的基础。

为有效提高3D打印零件质量,增材制造团队成员积极申报并参与开展课题研究,不断探索先进技术,2021年,共申报并参与5项增材制造专业课题,其中有3项国家级重大项目。

增材制造团队成员在今后的工作中,将通过不断创新,从技术层面提升产品质量,确保型号生产与科研任务顺利进行,助力公司发展。

工艺研究所增材制造团队在日常工作中,还肩负了更多具有挑战性的任务,反映出快速反应,按时交付,解决复杂制造任务的能力。

根据中航沈飞,工艺研究所增材制造团队在2020年还承担并完成了601所设计发放的某型号飞机主起落架接头试验件生产任务。 主起落架接头是601所设计人员对传统结构件进行优化的设计模型,在保证强度不变的基础上大大减轻了零件的重量,但其复杂的异形结构已完全超出了传统加工能力的范畴,唯有增材制造的设备和工艺可以满足其生产需求。

来源:中航沈飞

根据中航沈飞,2020年年5月,工艺研究所完成某型号增材试验件紧急热处理任务。在这一任务中,某型号增材试验件在进行退火热处理时,由于支持筋内部钛合金粉末喷出而污染了真空炉,严重影响了生产进度。接到任务后,工艺研究所紧急成立由热处理专业和增材专业组成的专项攻关团队,从零件结构形式和热处理过程中的热应力分布等方面进行反复分析论证,发现问题原因是热处理过程中零件残余应力释放引起支撑筋发生微小裂缝,导致空隙内会残留的粉末喷出。针对此问题,热处理专业提出了新的解决方案。首先,在装炉前加强残余粉末的清洗;然后,将增材试验装在一个密闭的容器中并预埋钛屑,在容器中心位置插入负载热电偶,监控零件的滞后时间;最后,在VAF-60型真空热处理炉进行了试验方案的验证。当日中午接到零件后,工艺研究所团队于次日下午3点完成增材试验件热处理。通过预埋钛屑等措施解决了增材试验件在热处理过程中喷粉污染热处理炉的问题,为公司的科研生产提供了有效的技术支持和保障。

参考来源:

《中国航空报》;中航沈飞官网。

更多信息,请参考3D科学谷发布的《不锈钢3D打印白皮书》,《铝金属3D打印白皮书》,《3D打印与航空发动机白皮书》

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。