以下文章来源于特种铸造 ,作者特铸杂志

17-4PH高强钢为超低碳钢,依靠析出第二相使材料产生强化作用,作为一种具有高强度和强耐腐蚀性的不锈钢材料,在医疗器械、化工、汽车制造、军工、航空航天及核工业等方面有着广泛的应用,由于材料只能长期服役在低于300℃下,对于其性能要求更高,以及其沉淀硬化而产生的高硬度使得该材料变得很难加工,传统的高温加工工艺已经不能满足零件的加工,如铸造工艺缺陷问题,给后续变形加工和热处理造成的难度较大,以及焊接的复杂零件易产生应力集中,因此用选区激光熔化(SLM)成形技术步解决了成形问题。

SLM成形技术利用金属粉末在激光束的热作用下快速熔化冷却,克服了传统技术制造具有复杂形状金属零件的难题,但SLM成形热循环过程导致残余应力、形成裂纹、成形过程中发生飞溅,以及气孔的形成对力学性能或成形零件的表面粗糙度产生不利影响,以及在制造过程中存在各向异性、孔隙、残余应力和分层等问题。近年来,通过对SLM成形参数(激光功率、扫描速度、扫描间距、层厚、构建方向、保护气氛等)的研究,提高SLM成形零件的整体性能成为研究者的重要目标。

发表了《SLM成形17-4PH高强钢组织与性能研究》一文的研究团队,利用选区激光熔化成形技术制备17-4PH高强钢,通过研究激光功率和扫描间距对试样组织和性能的影响,确定工艺参数,随后对成形试样显微组织进行表征和分析内部组织,以及拉伸性能和断裂机制的研究。

本期谷.专栏将分享这项研究工作中所采用的试验方法、试验结果及得出的结论。

研究团队采用选区激光熔化(SLM)增材制造技术制备了17-4PH高强钢,研究了激光功率和扫描间距对试样组织和性能的影响,确定了最佳工艺参数,对试样组织进行表征同时对拉伸性能和断裂机制进行研究。

结果表明,在激光功率为165W时,激光能量密度低粉末吸收能量较少,导致粉末存在未熔化区域;随着激光功率增加到205W时,粉末吸收能量增多,导致出现球化现象,试样气孔增多;扫描间距对孔隙缺陷影响比扫描功率小。激光功率为185 W和扫描间距为110 μm工艺参数下,气孔分布少,硬度(HV)达到370。

17-4PH高强钢SLM成形微观组织主要由马氏体和奥氏体组成,沉淀硬化相为ε-Cu,提高了材料的硬度;断口韧窝形状大小相似且尺寸较小,表明试样有较高的强度和良好的韧性。

使用的17-4PH高强钢粉体的主要化学成分(质量分数)为:Cr 为14.10%,Ni 为3.94%,Cu 为5.64%,Si为 0.47%,Mn为 0.37%,Nb为 0.21%,C为 0.07%,Fe余量。对17-4PH不锈钢粉末进行筛选,过滤出粉末中的杂质,将过滤后的粉末放入烘干箱进行干燥处理,经过干燥后的金属粉末中无水分。

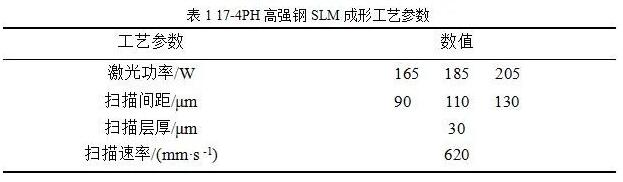

使用选区激光熔化成形设备,其搭载200 W/500 W水冷光纤激光器,激光波长为106~1090 nm,成形室内用氩气保护。对影响成形的工艺参数进行优化设计,影响选区激光熔化成形试样的因素有激光功率、扫描间距、扫描速度、曝光时间、层厚等。试验中固定扫描速率620mm·s -1和层厚30 μm,选择不同激光功率P、扫描间距d进行研究,具体见表1。

l 17-4PH高强钢SLM成形工艺参数优化

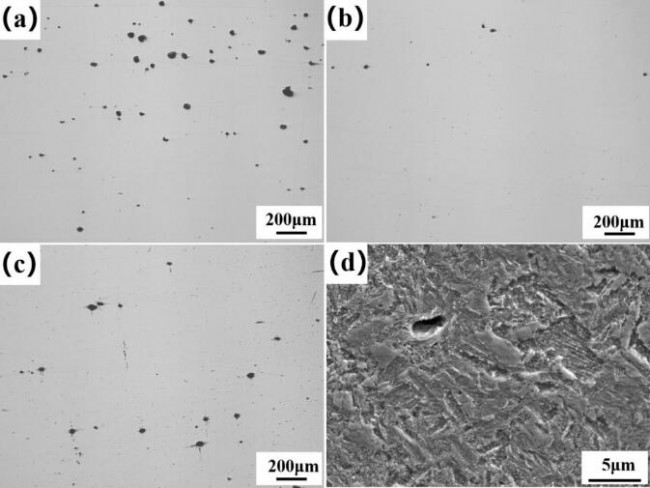

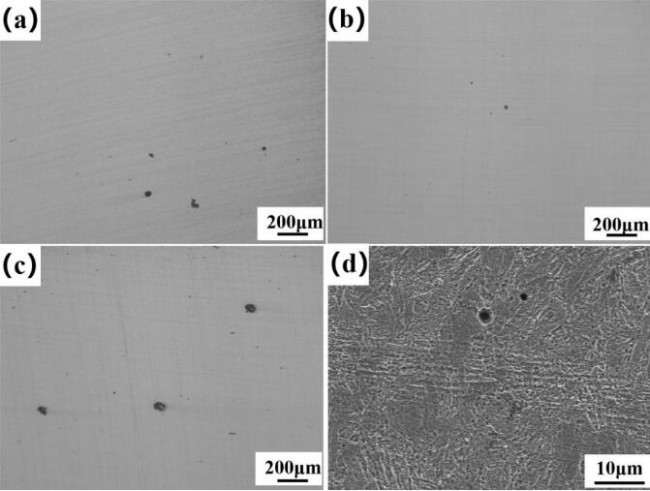

图2为激光扫描速率为620 mm·s -1,扫描间距为110 μm,扫描层厚为30/μm,在不同功率下气孔分布。随着激光功率逐渐增大,能量密度也会逐渐变大,充足的激光束能量会使金属粉末充分熔化,金属层内的液相流动性提高,这有利于金属颗粒之间接触面的凝固成形,会使材料孔洞减少、致密度明显的提高。然而,当激光功率继续增大,激光束能量吸收过多导致粉末过熔,形成缺陷。

图2 为激光扫描速率为620 mm·s -1,扫描间距为110 μm,扫描层厚为30/μm,在不同功率下气孔分布

图2 为激光扫描速率为620 mm·s -1,扫描间距为110 μm,扫描层厚为30/μm,在不同功率下气孔分布

(a)165W(b)185W(c)205W(d)激光功率185W气孔SEM形貌

图3为激光功率为185W,激光扫描速率为620mm·s -1,扫描层厚为30 μm,在不同描间距下的试样气孔分布。可以看出,整体气孔分布变少,说明扫描间距对孔隙缺陷影响较小。

图3 激光功率为185W,激光扫描速率为620mm·s -1,扫描层厚为30 μm,在不同描间距下的试样气孔分布

图3 激光功率为185W,激光扫描速率为620mm·s -1,扫描层厚为30 μm,在不同描间距下的试样气孔分布

(a)90 μm(b)110 μm(c)130 μm(d)扫描间距110 μm气孔SEM形貌

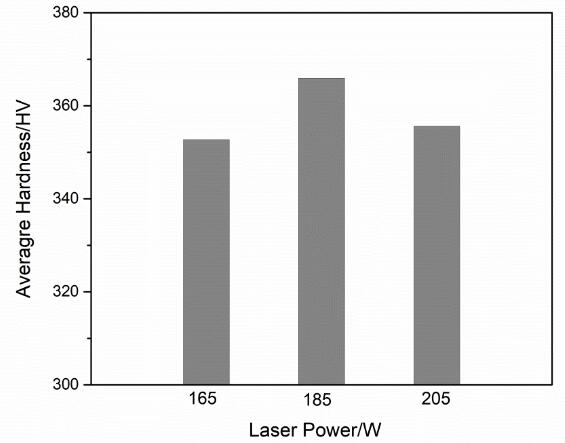

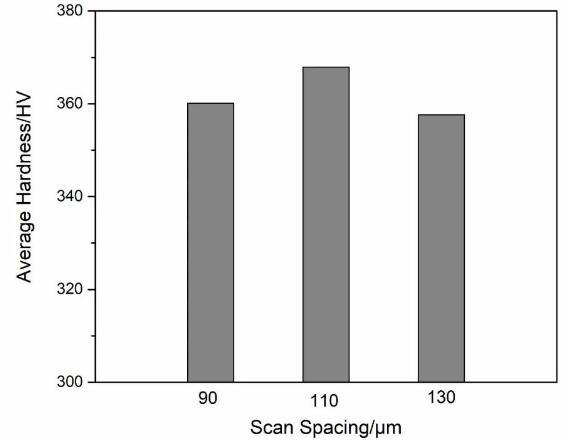

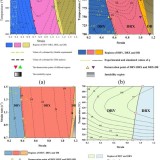

图4 为不同激光功率下试样硬度分布。图5为不同扫描间距下试样硬度分布。从图4和图5可以看出,在功率165W时,激光能量密度最低,气孔最多,导致密度降低,从而试样硬度下降。扫描间距对孔隙缺陷影响较小,但是金属层被激光扫描时,金属粉末液相之间需要搭接;扫描间距为90 μm时,能量密度增大,试样存在过熔状态,导致硬度降低;扫描间距为130 μm时,扫描面上扫描轨迹间搭接距离变大,能量密度降低,残余奥氏体含量会增多,导致硬度降低。在功率为185W和扫描间距为110 μm下气孔数量减少,孔隙率降低,密度增加,基体硬度变大,硬度升高,而且因基体内部沉淀出ε-Cu以及一些碳化物沉淀相,可进一步提高试样的硬度。

最终确定SLM成形工艺参数为:激光功率为185W,扫描间距为110μm,扫描速度为620mm·s -1,扫描层厚为30μm,激光能量密度为90.42J·mm-3。

l 17-4PH高强钢SLM成形的微观组织

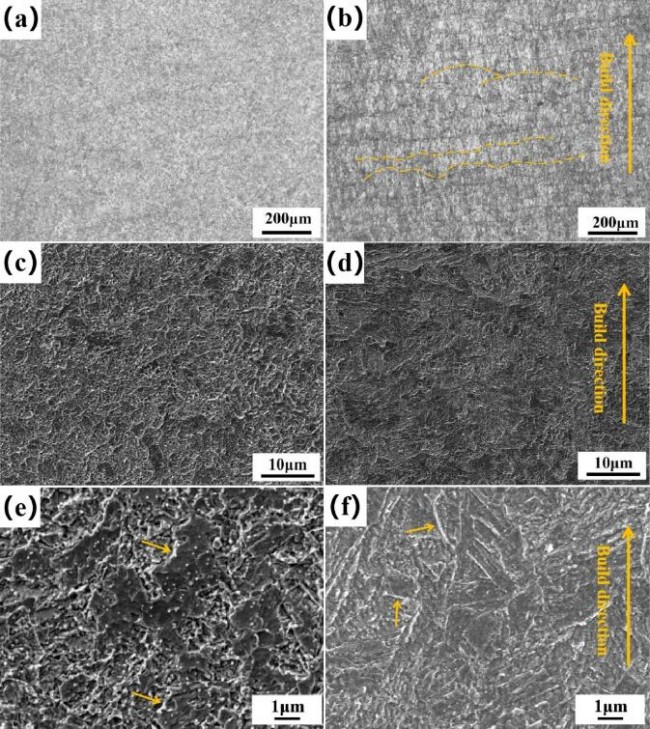

图6为17-4 PH高强钢SLM成形试样的微观组织。可以看出,成形的17-4PH高强钢体现了各向异性,在横截面没有明显晶界,横截面晶粒细小均匀分布,见图6a;从图6b看出,虚线内纵截面有明显的熔池且呈层间带状。试样的主要组织结构为马氏体,马氏体为bcc结构,马氏体是SLM成形过程中快速熔化和冷却造成的,并随着热流在熔池中形成柱状结构,在纵截面可以看出一些柱状马氏体是平行于建构方向,有些垂直于构建方向,表现成等轴晶粒。还有一些残余奥氏体,由于在SLM成形过程中,试样经过多次热循环,有一些余热,温度可达到奥氏体相稳定范围,会促进奥氏体组织的积累,奥氏体为fcc结构(见图6e和图6f箭头),残余奥氏体的存在使试样的延展性得到提高。

OM形貌(a)X-Y截面OM形貌(b)X-Z截面OM形貌 SEM形貌(c)X-Y截面SEM形貌(d)X-Z截面SEM形貌(e)高倍X-Y截面SEM形貌(f)高倍X-Z截面SEM形貌。

图7为 17-4PH高强钢析出相EDS。可以看出,析出相多为球形状。表2为颗粒的主要成分。由表2表明,颗粒为Cr的碳化物,还有少量Cu析出,ε-Cu多为纳米级颗粒,一般情况下ε-Cu沉淀物主要在时效过程中形成,在SLM成形过程中激光扫描产生的热传递引起的时效效应。

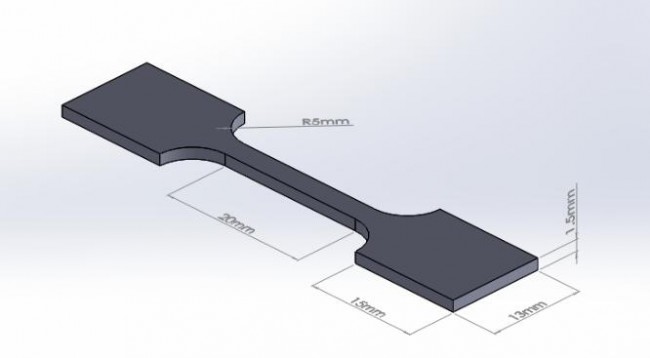

l 17-4PH高强钢SLM成形的拉伸性能

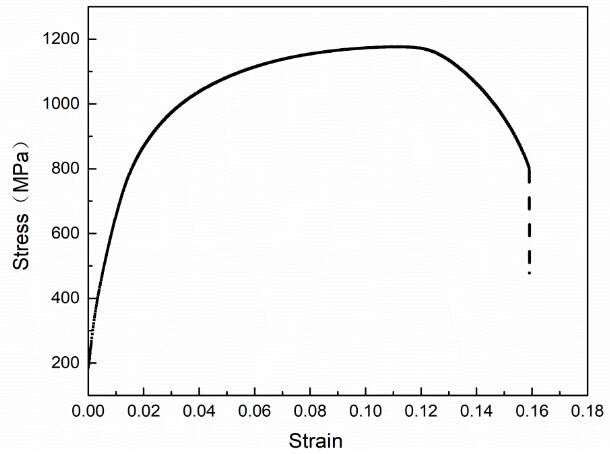

图8为17-4PH高强钢的应力-应变曲线,在同一参数下对拉伸试样进行3次试验,取平均值,试样的抗拉强度为1 176.72 MPa,伸长率为15.91 %。

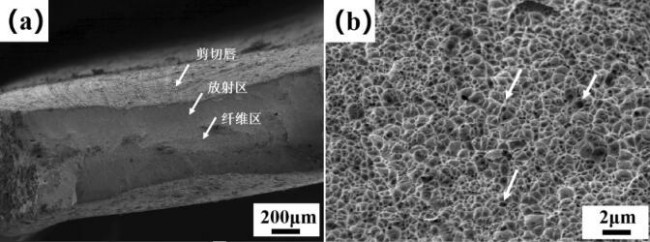

17-4PH高强钢试样拉伸断口由纤维区、放射区和剪切唇区3个区域构成。从宏观来看,拉伸断口整个断面比较平滑,呈现了沿最大切应力方向断裂特征。利用SEM对拉伸试样断口形貌进一步分析,断口的纤维区分布大量韧窝,形状大小相似,韧窝尺寸较小,试样中有第二沉淀相的存在,在拉伸时会有微孔形成(见图9b白色箭头),说明该17-4PH不锈钢具有较高的强度和良好的韧性,其与组织的均匀性以及晶粒细小都有关系,组织中存在的奥氏体降低了材料的强度,但是改善了材料的塑性。

(a) 宏观形貌 (b)微观形貌

l 结论

17-4PH高强钢SLM成形在185 W功率和110 μm扫描间距下,气孔分布情况相对来说较少,密度较大,硬度较大。

17-4PH高强钢SLM成形微观组织主要由马氏体和残余奥氏体组成,可观察到横纵截面组织有差别,在纵截面可以看出有明显的熔池呈层间带状。根据EDS分析,17-4PH高强钢的沉淀相为ε-Cu以及一些碳化物,可以提高材料的硬度。

17-4PH高强钢拉伸断口面由纤维区、放射区和剪切唇区3个的区域构成,断口韧窝形状大小相似且尺寸较小,表明试样有较高的强度和良好的韧性。

l 论文信息

王海霖,赵占勇,白培康,等. SLM成形17-4PH高强钢组织与性能研究[J].特种铸造及有色合金,2021,41(12):1559-1563.

l 谷专栏 l

谷专栏是3D科学谷内容板块:谷前沿、谷透视、谷研究、谷专栏这四大板块之一。谷专栏基于3D科学谷愿景:贡献于制造业附加值创造,贡献于人类可持续发展。

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描上方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。