2026年马年除夕夜,宇树科技的人形机器人在《武BOT》节目中完成了弹射空翻、两步蹬墙后空翻、Airflare大回旋七周半。

在人形机器人完成这些动作的背后,有些值得关注的问题:

表演过程中,机器人需要反复承受高扭矩输出和动态冲击(如蹬墙借力时),电机在短时间内输出峰值功率,发热量急剧攀升。在其中登台表演的H2重甲机器人重量超过85kg,重心高度约2米,其关节需要支撑巨大负载。在如此紧凑的空间内同时布置电机、减速器、编码器和散热系统。这些都是是硬件设计面临的核心挑战。

这就引出一些思考:在高功率密度和紧凑空间的双重约束下,机器人散热面临哪些挑战?在其他制造领域沉淀的3D打印热管理解决方案能否提供突破?接下来,我们一起来聊聊这些话题。

在工业机器人和消费电子领域,散热问题早有成熟的解决方案。但人形机器人面临的条件有所不同:

首先是“浮动基座”困境。工业机器人通常固定在地面或机架上,热量可以通过基座传导出去。但人形机器人是悬空运动的——双脚离地空翻时,关节完全悬停在空中,无法通过任何接触面导热,只能依赖空气自然对流。而自然对流换热系数通常只有2-25 W/(m²·K),在密闭空间内可能更低。

其次是空间与重量的约束。传统散热方案中,增加散热能力通常需要扩大散热面积。但在人形机器人关节里,空间极为有限。一个典型的关节模组需要容纳电机、减速器、编码器、驱动器,留给散热系统的空间通常被压缩到50cm³以内,重量控制在100g以下。

最后是极端工况的叠加。一类是瞬时高扭矩冲击,如蹬墙空翻瞬间,电机需要在极短时间内输出峰值功率,发热量快速上升;另一类是堵转工况,当机器人需要保持特定姿态时(如半蹲姿势承受负载),电机处于锁定状态,电流持续输入,电能转化为热量。这两种工况对散热系统的响应速度和持续能力都提出了要求。

简单来说,人形机器人关节的散热需求是:在悬空状态下、有限空间内、应对瞬时冲击和持续发热的双重挑战。在此条件下,传统风冷、常规尺寸的散热片在应对这些约束时面临困难。

从热量的“搬运路径”来看,当前行业正在探索的散热技术,可以按照换热结构形态进行分类。不过在实际应用中,这些结构需要与不同的冷却介质(空气、液体、相变材料)组合,形成完整的热管理方案。

“ 3D Science Valley 白皮书 图文解析

”

这些探索路径的实现往往需要复杂的内部结构,这正是3D打印可以发挥作用的地方。

微通道指的是一种细密的通道结构,可以增加换热面积;液冷指的是以液体作为冷却介质。微通道液冷是将两者结合——让冷却液在微米级的通道中流动。

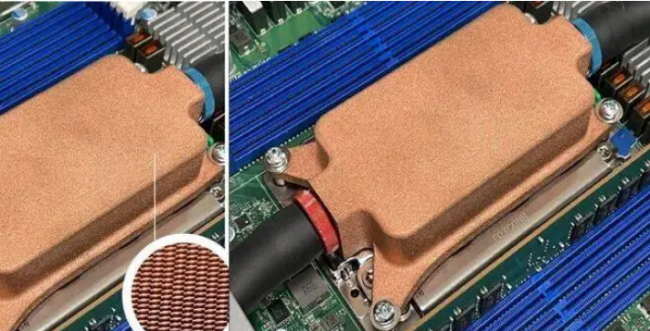

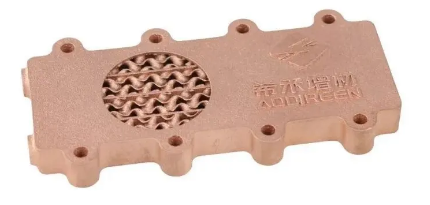

这一技术已在芯片散热领域有应用案例。新加坡CoolestDC与EOS合作,使用EOS Copper CuCP材料和1kW激光系统打印了一体式冷板,无垫片、无接头,可承受6 bar以上水压。安装在服务器上后,GPU温度从90℃降至40℃,性能提升40%。

希禾增材采用自研绿光激光器,实现了纯铜材料的3D打印难题,增材制造最小壁厚达0.05mm,致密度超过99.8%,为微通道液冷板等先进散热应用奠定制造基础。

马里兰大学研究团队利用选区激光熔化3D打印技术,制造了一种多通道微通道换热器(MPMHX)。该换热器采用超临界二氧化碳作为工质,可承受超过800°C的高温和80 bar的高压,功率密度高达45.4 MW/m³,是迄今为止报道的最紧凑的换热器设计之一。这项研究证实了3D打印在制造航空级高功率密度微通道散热结构方面的可行性,为将其应用于人形机器人关节等紧凑空间提供了技术验证与参考。

这些案例展示了微通道液冷在高功率密度场景下的应用潜力,为机器人关节散热提供了可参考的技术路径。

除了微通道液冷,还有一些其他结构形态的探索。

蜂窝与晶格结构。Figure 02在膝盖、肘关节等部位采用了3D打印的蜂窝状复合材料,在保证结构强度的同时实现了轻量化,并将散热功能与机械结构集成于一体。这种仿生结构在航空航天轻量化设计中早有应用,现在被移植到机器人关节,展示了“结构即散热”的设计潜力。

镂空皮肤。小鹏IRON采用3D打印弹性晶格皮肤外壳,背部镂空设计,有利于内部空气流通。

多孔结构蒸发冷却。日本Kengoro机器人采用3D打印多孔铝制骨架,通过可控孔隙率实现水蒸发冷却。据报道,Kengoro仅需一杯去离子水就能运行半天,是仿生散热的杰出代表。

从以上案例可以看到一个趋势:散热不再完全依赖独立的附加部件,而是尝试与结构本身集成。

光基多维力传感器Photon Finger Max产品效果图,来源:铂力特

光基多维力传感器Photon Finger Max产品效果图,来源:铂力特

极小空间内功能集成。铂力特与华力创科学合作开发的微型六维力传感器。这一六维力传感器Photon Finger直径仅8.5mm,通过一体化成形将加工周期缩短至20分钟/批次,满版可同时打印15-30个,量程及过载能力提升50%-250%。这一应用展示了3D打印在机器人精密部件上的集成能力,也为未来在有限空间内整合散热功能提供了启发。

印度Team Octane Racing在轮毂电机外壳内集成了螺旋冷却通道,内径90mm、外径120mm、长度105mm——尺寸与人形机器人关节相近。

波士顿动力新一代电动Atlas的腿部结构采用3D打印钛合金骨骼,通过拓扑优化设计,在保证结构强度的前提下实现轻量化,其复杂的晶格结构本身就构成了巨大的散热表面,实现了结构与散热功能的一体化。据报道,这种设计在实现约50%减重的同时,也提供了更大的散热面积。这种“结构即散热”的思路,与人形机器人追求紧凑设计的方向有契合之处。

宇树官方将《武BOT》的难点分为三类:物品交互(棍法、双节棍)、环境交互(跑酷翻桌、蹬墙)、地面极限动作(空中连续转体)。

每一类动作背后,都有散热层面的问题值得思考:灵巧手的持续高负荷如何散热?蹬墙瞬间的峰值功率发热如何应对?半蹲姿态下的堵转发热如何疏导?……

这些问题或许没有标准答案。但3D打印散热技术的底层原理——微通道换热、仿生结构、多孔介质、相变储热——在航空航天、数据中心、电力电子等领域已有多年积累。它们能在多大程度上为人形机器人所用,还需要更多实践来验证。

对于人形机器人产业而言,3D打印散热或许可以成为一场跨领域的技术对话。微通道液冷散热技术,仿生结构,发汗冷却等等技术能否在机器人制造中找到规模化应用的场景,值得继续关注。

本文部分参考资料:

新浪财经,《宇树科技《武BOT》节目揭秘,8个问题带你了解春晚表演为何如此惊艳》,

知乎,《人形机器人关节电机散热问题如何解决?》CSDN,《人形机器人热管理方案》

《方案 | 人形机器人热管理深度解析:从“发热根源”到“终极冷却方案”》

《人形机器人产业链专题:人形机器人热管理方案》

《响应AI芯片散热革命,3D打印液冷板前景广阔【国金机械】》

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文