以卢秉恒院士为首的国家增材制造创新中心人才团队,面向以卫星导航、载人航天、深空探测等为代表的国家重大战略需求,重点攻克航空航天应用领域所面临的高精度、高性能、复杂结构零件一体化制造以及金属大型结构件高效制造等难题,在关键工艺和重大装备制造方面取得了显著成果,推动了增材制造技术在航空航天领域内的广泛应用。

在迎来第七个“中国航天日”之际,国家增材制造创新中心揭示了部分在航空航天增材制造领域取得的典型成果。本期3D科学谷将进行分享。

根据3D科学谷,航空航天领域金属3D打印应用于直接制造优势之一在于:缩短新型航空航天装备及零部件的研发周期。金属3D打印无需研发零件制造过程中使用的模具,让高性能金属零部件,尤其是高性能大结构件的研发、制造流程大为缩短。一些需要单件定制的复杂部件用传统工艺制作的周期过长,打印工艺制造速度快,成形后的近形件仅需少量后续机加工,可以显著缩短零部件的生产周期。

国家增材制造创新中心团队以增材制造技术突破结构件的轻质、高刚度、高强度、整体化成形等关键技术,实现航空航天大型铝合金结构件高效增材制造,如直径3-10米火箭转接环、燃料贮箱及飞机机翼等。

上图为2021年国家增材制造创新中心卢秉恒院士团队利用电弧熔丝增减材一体化制造技术,制造完成的世界上首件10m级高强铝合金重型运载火箭连接环样件。

快速制造及修复

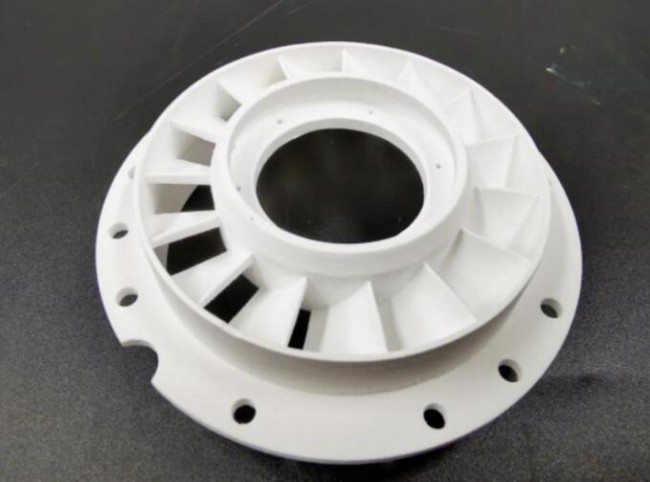

国家增材制造创新中心团队有效结合增材制造适用于复杂零件成形及减材加工,保证加工精度和表面质量的优点,成功实现了航空发动机匣、航天发动机螺旋叶轮等复杂零件的增减材一体化制造。

根据3D科学谷,由于可实现十分复杂的产品制造,金属增材制造-3D打印技术不仅使得复杂产品的制造变得更加可行,而且还创造了更大的围绕着产品生命周期的综合性经济效益。这一技术为微型涡轮机核心机的设计优化与性能提升带来了空间。

国家增材制造创新中心团队攻克了微型涡喷、微型涡轴发动机自主创新设计及制造技术,开发出5种不同型号无人机微型涡喷发动机,零件总数减少80%,总重降低5-8%。

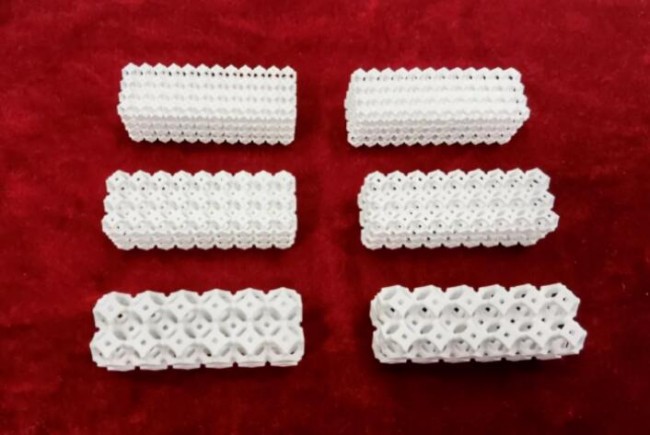

根据3D科学谷,多年来,工程陶瓷的 3D 打印只是工程界的一个梦想。很难想象这个过程会使用如此坚硬的材料。尤其是考虑到陶瓷在烧结过程中会收缩。长期以来,可制造零件的最大尺寸限制在几立方厘米。然而,3D打印陶瓷技术正在获得不断的突破……

国家增材制造创新中心团队开发了耐高温新型复合陶瓷材料体系,实现了航空航天领域导弹天线罩、发动机涡轮叶片、燃烧室等耐高温结构件的快速制造。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。