假肢是截肢者恢复行动能力所必须的康复辅具,假肢接受腔作为连接残肢与假肢系统之间重要的生机界面,具有包容残肢、支撑体重、传递运动载荷的重要作用。与传统手工工艺制备的接受腔相比,MEX(Material Extrusion,材料挤出成形)3D打印接受腔具有加工周期短、成本低等优势,满足个性化假肢接受腔快速低成本制造的需求,有益于扩大个性化假肢接受腔在低收入残障群体中的普适应用。然而挤出打印工艺制备的接受腔在Z向的力学性无法满足接受腔在服役状态下的强度需求,也因此限制了3D打印个性化假肢接受腔的应用。

西安交通大学的王玲教授团队在《机械工程学报》2022年第7期发表了《3D打印连续纤维复合假肢接受腔Z向强化制造策略》一文,本研究旨在根据假肢接受腔服役状态下的应力分布特性和结构特性,通过工艺试验建立假肢接受腔强度需求和复合材料铺层参数的关系,设计了一种基于MEX-3D打印工艺的接受腔Z向强化制造策略,并利用该制造策略实现接受腔的高性能快速成形。

刘腾达, 汤磊, 孙畅宁, 单存清, 李涤尘, 田小永, 刘朝宗, 王玲. 3D打印连续纤维复合假肢接受腔Z向强化制造策略[J]. 机械工程学报, 2022, 58(7): 267-275.

LIU Tengda, TANG Lei, SUN Changning, SHAN Cunqing, LI Dichen, TIAN Xiaoyong, LIU Chaozong, WANG Ling. Z-direction Enhancing Manufacturing Strategy for 3D Printing Prosthetic Socket of Continuous Fiber Composite[J]. Journal of Mechanical Engineering, 2022, 58(7): 267-275.

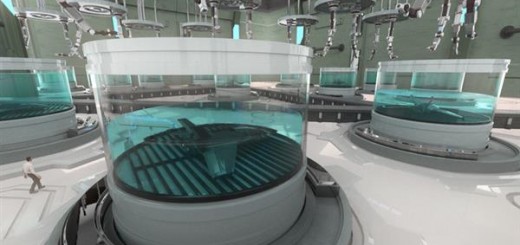

本文针对MEX假肢接受腔Z向力学性能不足的问题,对MEX假肢接受腔制备工艺进行了优化。根据接受腔打印需求,研发了基于机械臂的多自由度复合材料3D打印平台;系统研究了连续纤维铺放设计和打印层厚对复合材料弯曲强度与拉伸强度的影响,为接受腔的结构设计提供实验数据基础;基于数值模拟分析获得的假肢接受腔服役状态下的应力分布和强度需求对接受腔局部薄弱区域进行力学性能增强设计,建立了接受腔腔体分区强度需求与所需材料厚度和铺放角度的对应关系,提出了在假肢接受腔Z向铺设纤维的变厚度接受腔Z向强化打印策略。所制备的Z向增强的大腿假肢接受腔力学性能获得了显著提升,经过专业动态疲劳测试验证可满足穿戴3年以上的寿命需求。

在常规MEX-3D工艺中,接受腔的打印以平面“层层叠加”的方式实现,接受腔容易发生层间分层断裂失效,无法满足其长期服役性能需求。而本文提出的多自由度3D打印制造策略通过沿着接受腔Z向铺放连续纤维复合材料来增强该向的力学强度,进而实现接受腔的高性能快速打印制造,提高接受腔的强度和服役寿命。此外,高性能连续纤维复合材料的引入也有利于降低接受腔的壁厚与重量,有利于提高穿戴者对假肢的控制和假肢穿戴的整体舒适度。因此,本文提出的连续纤维复合材料3D打印大腿假肢接受腔的策略,解决了挤出式3D打印接受腔力学性能不足的难题,实现了个性化假肢接受腔的高性能快速制造,为个性化低成本假肢接受腔在低收入人群中普及提供了制造基础。

文章来源:机械工程学报

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。