以下文章来源于增材技术趋势

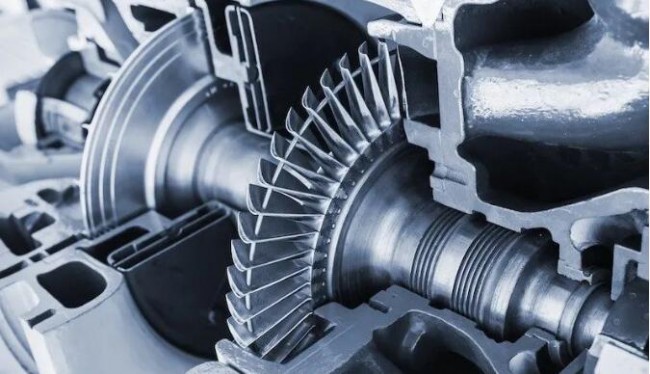

世界依靠涡轮机运转:它们无处不在,从火箭和喷气式飞机到发电厂和风车。简单地说,涡轮机是一种旋转机器,利用旋转的机件自穿过它的流体(可以是气体、蒸汽、水或空气)中汲取动能的发动机形式 。

涡轮机充当将存储在流体中的能量转换为可用功率的中介,这与允许风力涡轮机和水力发电利用自然界中的能量的技术相同。叶轮、旋流器、燃烧器、泵和压缩机等涡轮机械部件在非常高的负载和温度环境中使用,这意味着它们必须具有出色的强度和耐用性。 在大多数情况下,涡轮机部件是在铸造过程中生产的,由此将熔融金属倒入模具中,成型为零件。这个过程往往是需要高度劳动密集型和耗时的,模具设计和制造的准备时间很长。

此外,涡轮机械制造业正逐步向新能源经济转型,对发电厂和飞机上使用的涡轮发动机提高效率和降低排放提出了严格要求。

因此,从事涡轮机械制造的公司开始探索包括 3D 打印在内的新制造方法,以解决这些问题并生产性能更好、更具可持续性的涡轮机械部件。使用增材制造技术生产涡轮机零件主要有以下几个优势。

3D 打印有助于缩短新涡轮机械部件的开发周期。要创建功能性原型,工程师不必设计和生产模具等工具,这有时可能需要长达几个月的时间。使用 3D 打印,原型的设计直接发送到 3D 打印机,根据技术的不同,可能需要几小时到几天的时间才能生产出来。

西门子涡轮叶片的开发就是一个例子,该公司使用 3D 打印技术开发和测试燃气轮机叶片的功能原型——组装在涡轮转子周围以引导气流的小部件。

据西门子称,3D 打印叶片原型将组件的开发和验证时间从两年缩短到两个月. 传统制造允许公司在两年内只测试一个零件,而使用 3D 打印,团队能够在两个月内测试和验证多达十种不同的设计。

此外,借助这项技术,可以在真实条件下测试功能性叶片,验证冷却系统并不断改进叶片设计。其结果是显著提高了涡轮机冷却系统的能力,这也有助于延长叶片的使用寿命。

目前,叶片还是以铸造为主,但西门子已经开始转向直接利用 3D 打印完成大部分的制造。

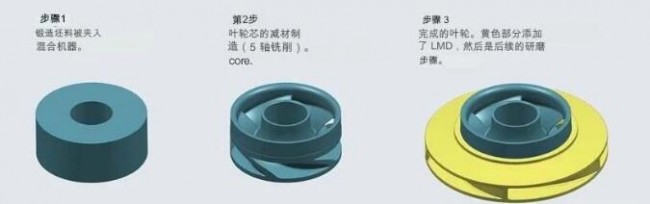

涡轮机械部件的生产也可以借助 3D 打印加速生产,特别是利用增材和减材一体的打印机,它将金属 3D 打印和机械加工结合到一个混合过程中来生产封闭式叶轮。

叶轮是泵的旋转部件,它将能量从电机传递到流体并加速流体以形成压力,与开式叶轮相比,闭式叶轮还附加有一个前护罩。

传统上,这个组件是铸造的,然而,在这种情况下,铸造工艺承担着生产出内部和表面缺陷小、表面质量有限且交货时间长达 35 天的叶轮的风险。 为了加快这一过程,可以使用一种混合方法,将增材制造和减材制造结合在一台机床中。

封闭式叶轮的工艺从一个小的锻造坯料开始,通过 5 轴铣削操作将其加工成最终的几何形状。当叶轮芯完成后,最终叶轮的剩余几何形状将在激光金属沉积(LMD) 工艺的帮助下径向构建。在这个过程中,金属粉末被推过一个进料喷嘴,在那里它被聚焦激光熔化,然后依次添加到构建平台上。

混合制造方法最终将使其能够在大约四十八小时内生产出一个封闭的叶轮,与铸造工艺相比,时间大幅缩短。

涡轮机械 3D 打印的最大优势之一是能够创新组件的设计。这方面的一个例子是零件合并,当一个由多个零件组成的组件被设计为一个零件时,这种设计实践有助于减少装配时间,还可以提高组件的强度和耐用性。

西门子通过在 3D 打印的帮助下重新设计燃气轮机燃料旋流器来说明这一优势。旋流器是负责在燃烧器燃烧之前混合空气和燃料的部件。通常,旋流器由十个焊接在一起的铸造和机加工零件组成。对于传统设计,加工和焊接步骤通常占每个旋流器大约 6 小时的加工时间,不包括铸造时间。

为了缩短制造时间,西门子重新设计了旋流器组件,将叶片、护罩和安装座集成到单个增材制造 (AM) 设计中。为满足应用的高温要求,旋流器采用专有的固溶强化铬镍铁合金制成。

目前,该公司可以在 EOS M 400-4 四激光粉末床融合系统上一次打印 16 个旋流器,完整构建需要长达一百个小时。

3D 打印在涡轮部件生产中的成功应用让西门子坚信该技术将有助于未来开发更强大、更环保、更耐用的燃气轮机和部件。

3D 打印的另一个好处是提供了更便捷的修复工艺,比传统修复方法更快。选择性激光熔化 (SLM) 可用于修复零件的两种技术。

与传统的切割和焊接红线相比,使用 SLM 紫线修复燃气轮机燃烧器所需的更换件要小得多 [图片来源:西门子]

除了 3D 打印涡轮机零件,西门子还开发了一种修复损坏部件的方法。该过程的一个示例是燃烧器尖端修复程序。燃烧器的尖端暴露在燃烧室内的热气和热辐射中,这意味着它会很快磨损并需要更换。西门子能够开发定制的 SLM 机器,建立更快、更经济的维修程序。

使用3D 打印的主要好处是 SLM 修复需要移除和更换的燃烧器尖端的面积要小得多。

一旦受损区域被切除,整个燃烧器就会被放置在 SLM 系统中,其中一个摄像头会识别燃烧器尖端面的确切 3D 位置,并在其上投影 CAD 模型。然后,逐层建立新的尖端。

据西门子称,这种方法可以将维修时间减少 90%。自2013年引入SLM进行维修以来,西门子已经维修了2000多台燃烧器。 除了SLM,西门子还对LMD工艺进行了认证,用于修复叶片和叶片,从而取代传统的焊接技术。

在涡轮机械制造中,AM 技术有助于加速产品开发,生产性能更好的涡轮机械零件,并更快、更经济地修复损坏的部件。 也就是说,增材制造技术应用于涡轮制造仍有很大的发展空间。展望未来,越来越多的制造商将采用增材制造技术,以设计和生产更耐用、更高效的涡轮机械产品。

文章来源:增材技术趋势

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文