由于AM-增材制造和增材制造设计 (DfAM) 通过层层制造产品从而提供了设计自由度,3D打印被认为是解决多材料制造挑战最有潜力的技术。 此外,AM-增材制造技术的最新进展使得能够在单个组件中制造具有梯度功能分级结构的多材料,从而为模仿大自然仿生结构结构提供了设计和制造平台。根据2023年增材制造产业联盟发布的航天发动机关键零部件多材料一体化制造典型应用场景,中科煜宸的增材制造装备在功能梯度材料的制备上集成了多通道送粉装置,可同时支持最多六种金属粉末的输送,并开发了专用的混粉功能模块,实现多路金属粉末的原位均匀混合。针对多路送粉功能开发了送粉控制软件,研究人员可通过预先的材料成分设计,实时更改增材制造过程中材料的配比,实现均匀过渡。

增材制造 (AM) 为多种材料的复杂几何形状的制造提供了便利,这些多材料带来了额外的功能、更好的环境适应性和改进的机械性能。

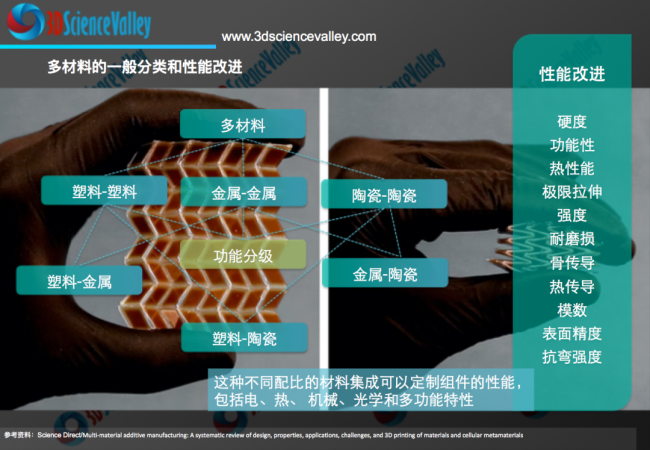

不仅仅是中科煜宸的增材制造装备在功能梯度材料的制备,多材料的制造几乎涵盖了所有的3D打印技术类型包括金属3D打印、塑料3D打印、陶瓷3D打印等,材料方面包括塑料与塑料的结合、金属与金属的结合、陶瓷与陶瓷的结合、塑料与金属的结合、金属与陶瓷的结合、塑料与陶瓷的结合等。

本期,结合论文《Multi-material additive manufacturing: A systematic review of design, properties, applications, challenges, and 3D printing of materials and cellular metamaterials》,3D科学谷将分享多材料和蜂窝超材料的3D打印设计、特性、应用、挑战。

https://www.sciencedirect.com/science/article/pii/S026412752300076X

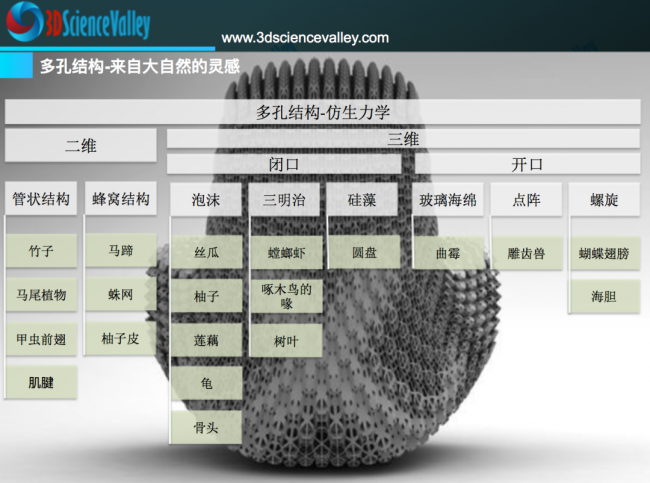

最近发表在《自然物理学》上的一项研究中,科研人员开发了一个平台 – FLUID3EAMS – 可以创建多材料结构。受到大自然的启发,科研人员设计了仿生功能梯度材料 (FGM) 来研究连续和软硬复合材料的变形和断裂行为,这些材料在航空航天和软体机器人等高科技行业中具有广泛的应用。

在其他几项研究中,受自然启发的多材料制造概念已被用于为众多应用设计关键零件,例如用于能量收集、软传感器、轻量化零件等等。

多材料AM-增材制造为设计具有改进性能的复杂、功能性、高度个性化和高附价产品提供了多种机会,不同比例的材料集成可以定制组件的性能,包括电学、热学、机械、光学和多功能性能。

多材料AM-增材制造中几乎使用了所有类型的材料。正在研究的材料组合要么属于同一类别(例如,聚合物-聚合物),要么属于两个不同的类别(例如,聚合物-金属)。

研究最广泛的两类材料包括聚合物和金属,聚合物中,最常研究的 多材料 包括 PLA、ABS、PEEK 和 PET,以提高强度、稳定性、功能等。

对于金属,大多数关于多材料的研究都是在钛、铜、 铝和钢,用于改善设计部件的功能以及增强硬度、导电性、磁性、耐磨性、强度和热性能等特性。

SLM与 DED组合增材制造工艺加工的双金属组件

SLM与 DED组合增材制造工艺加工的双金属组件

© 德马吉森精机

作为弹性体,例如 TPU和水凝胶,是研究最少的多材料。TPU 是一种难以3D打印的弹性体,由于较高的粘度,导致材料进料问题挑战。此外,由于水凝胶的凝胶化温度范围大且粘度低,因此也难以实现水凝胶的精确增材制造 。因此,这些材料组合的大部分方面需要进一步研究。

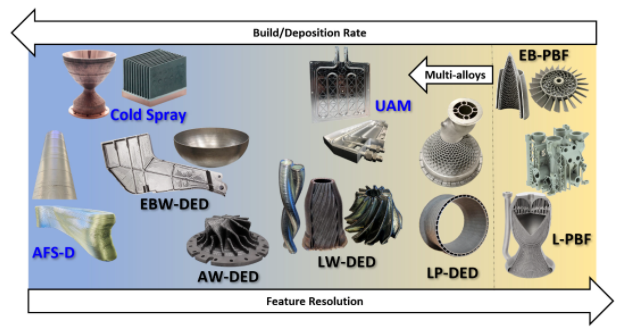

选择合适的多材料AM-增材制造方法来制造多功能组件需要全面了解每种 AM-增材制造工艺的优点和局限性。

根据3D科学谷,除了材料本身,加工工艺与材料深度结合起来,纳米材料增强合金、等轴细晶合金、梯度合金、非晶态金属、自愈合合金、超导材料、金属有机骨架材料的研发从微观层面上呈现出材料技术的潜能。

尽管存在多种用于金属3D打印的AM-增材制造方法,但大多数方法仅限于在给定时间制造结构一体化金属组合物。因此,具有多种进料源的新型送粉设计可以解决这一限制。其他与材料和工艺相关的限制包括尺寸精度和后处理要求。

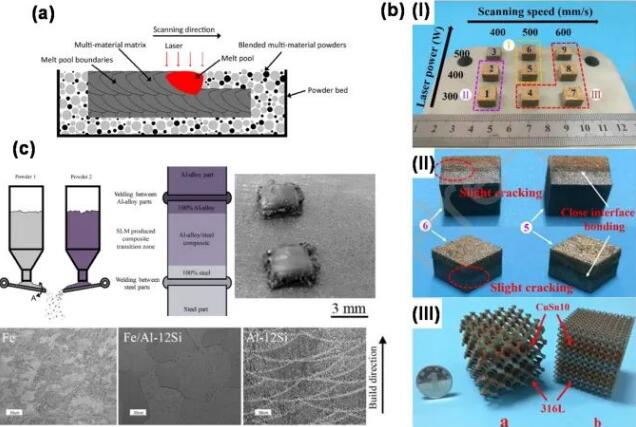

图 . (a) LPBF 激光选区熔融3D打印工艺加工的预混异种粉末的图示,(b) LPBF 激光选区熔融3D打印工艺加工的316L/CuSn10 多材料的工艺参数优化在最佳工艺条件下实现多材料晶格制造并成功防止界面开裂,(c) LPBF 激光选区熔融3D打印工艺加工的 Fe/Al-12Si 多材料加工表现出尺寸不准确,但结合强度足够高。

图 . (a) LPBF 激光选区熔融3D打印工艺加工的预混异种粉末的图示,(b) LPBF 激光选区熔融3D打印工艺加工的316L/CuSn10 多材料的工艺参数优化在最佳工艺条件下实现多材料晶格制造并成功防止界面开裂,(c) LPBF 激光选区熔融3D打印工艺加工的 Fe/Al-12Si 多材料加工表现出尺寸不准确,但结合强度足够高。

传统的钢-铜 多材料 组件制造包括以下步骤:焊接、热轧和复合铸造。然而,多材料AM-增材制造技术可以在优化的工艺条件下一步生产出机械性能得到改善的 316 L/CuSn10 不锈钢铜合金组件,并防止界面处出现裂纹且实现晶格设计,这在传统制造方法中是不可能的。

为了克服 LPBF 过程中的多次送粉和弱结合限制,研究人员提出了一种内部开发的原位粉末混合装置,用于使用 LPBF 制造纯 Fe、Fe/Al-12Si(体积比 55:45)和 Al-12Si 多材料产品,由于混合 Fe,其表现出足够强的结合,尽管获得了可喜的结果,但 Fe/Al-12Si 复合材料的可加工性显示出缺乏尺寸精度。

研究人员还使用 LPBF激光选区熔融3D打印工艺研究了两种冶金Ti5Al2.5Sn 和 Ti6Al4V 相容的加工。具有元素扩散区的无缺陷界面表现出良好的结合质量。

此外,还有研究发现了 Ti6Al4V 和 IN718 之间的严重开裂,表明冶金不相容性导致脆性金属间相形成。

在其他多材料AM-增材制造方法中,定向能沉积 (DED) 工艺因其能够制造具有高构建率的能力而引起了广泛的研究关注。

DED蓝光激光加工的铜合金与Inconel 625高温合金双金属火箭发动机组件

DED蓝光激光加工的铜合金与Inconel 625高温合金双金属火箭发动机组件

© 德马吉森精机

此外,多个或混合的粉末进料系统是可能的。因此,DED定向能量沉积3D打印技术可以制造SS316L/IN718(Inconel 718)多材料部件,将 IN718 的高强度和 SS316L 的足够高延展性结合在结构一体化产品中。结果揭示了所获得的 IN718 的脆性,这很容易促进裂纹扩展。然而,由 SS316L 制造的产品的另一半表现出延展性并在拉伸变形过程中支持塑性应变。

定向能沉积 (DED) 工艺可以制备具有成分分级的磁性-非磁性双金属结构,以增强异种金属之间的结合,实现由不锈钢 316(SS316)和 SS430 组成的具有选择性磁性的结构一体化功能组件。

根据江苏激光产业技术创新战略联盟《Part3 采用直接能量沉积进行增材制造功能梯度金属材料(三)》一文,一个历史上面临的困难和非常受欢迎的梯度材料就是自钛合金到铁基合金的梯度材料。例如,高质量的钛合金和钢的连接接头在核电,航空航天等工业中均有很大的需求。尽管需求很旺盛,但钛合金和铁基合金的接头在目前依然是不管是采用熔化焊接技术还是非熔化焊接技术,均没有取得成功。钛和铁混合会导致宏观裂纹和分层,其原因是形成了脆性的金属间化合物相,如FeTi 和Fe2Ti。不同的热膨胀系数和熔点的差异也是连接接头失效的原因。扩散焊接在连接纯钛和304不锈钢的时候取得了成功。结果发现在不锈钢的一侧的扩散区比在钛合金一侧的扩散区要小。存在的金属间化合物相如 Fe2Ti, Cr2Ti, FeTi被证实在反应区的存在是连接界面弱的原因。通过直接能量沉积增材制造技术,采用Nb作为中间过渡层来制造 Ti-6Al-4 V/SS410双金属, SEM结果揭示了在界面处不存在裂纹和分离。

根据3D科学谷的市场研究,多种合金的应用场景比较特殊,例如,一个零件的一侧要具备耐高温特性,而另一侧要具备低密度特性;或只能在一侧具有磁性。制造这样的零部件此前只能采用焊接的方法,先分别制造出不同的部件,然后再将它们焊接起来。但焊缝天然具有缺陷,容易脆化,在高强度压力下极易导致零件崩溃。当前NASA的3D打印技术,可以顺滑地从一种合金过渡到另外一种合金,此外,用它还可以研究各种潜在的合金。

通过德马吉森精机(DMG MORI)的混合增材制造工艺,NASA在2017年9月成功测试两种合金制成的3D打印火箭发动机点火器,该零部件由铜合金和Inconel合金制成,通过DMG MORI(德马吉森精机)开发的混合3D打印工艺生产出来,点火器部件的高度为10英寸、宽为7英寸。

通过3D打印过程将两种材料分散熔合在一起,两种材料内部晶粒产生粘结,使得任何硬质过渡都被消除,从而零件不会在巨大的压力和温度梯度变化下发生断裂情况。

消除钎焊过程并将双金属材料制成单一组件,这不仅可以降低成本和制造时间,而且还可以通过提高组件的可靠性而降低质量风险。

Fraunhofer IGCV研究所在SLM Solutions的SLM 280 设备上3D打印的双金属热交换器,配备了Fraunhofer IGCV专有的MultiMaterial 粉末沉积解决方案。

Fraunhofer IGCV研究所在SLM Solutions的SLM 280 设备上3D打印的双金属热交换器,配备了Fraunhofer IGCV专有的MultiMaterial 粉末沉积解决方案。

此外,舍弗勒(Schaeffler)和德马吉森精机(DMG MORI)合作开发增材制造工艺,以生产梯度材料制成的滚动轴承零件。采用的是DMG MORI的Lasertec 65 3D混合增材制造设备,该设备将激光沉积焊接与五轴铣削相结合。

下一期,将继续分享金属与陶瓷、金属与聚合物的多材料3D打印。

论文链接https://www.sciencedirect.com/science/article/pii/S026412752300076X

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。