以下文章来源于材料科学与工程 ,作者材料科学与工程

近日,清华大学机械系赵玥副研究员团队采用DIC技术实现了电弧增材制造构件全场变形的原位测量。团队自主设计并搭建了WAAM和三维DIC测量系统,研究了DIC系统测量精度、弧光干扰及屏蔽技术、散斑质量对测量精度的影响,并通过DIC测量与数值模拟方法研究了单臂墙及圆筒型WAAM构件的变形演变规律。

相关研究成果以‘In situ measurement of full-field deformation for arc-based directed energy deposition via digital image correlation technology’ 为题,发表于Additive Manufacturing 期刊。

相关研究成果以‘In situ measurement of full-field deformation for arc-based directed energy deposition via digital image correlation technology’ 为题,发表于Additive Manufacturing 期刊。

电弧定向能量沉积(Arc-based Directed Energy Deposition)技术,又称电弧增材制造(Wire + arc additive manufacturing, WAAM),具有沉积效率高、制造成本低、制造周期短及材料利用率高等诸多优势,特别适合大尺寸构件快速成型以及修复再制造,在航空航天、轨道交通、核电等领域具有广泛应用前景。

变形测量和控制是金属增材制造中最重要的问题之一。金属增材制造在高温梯度和大约束条件下发生沉积和凝固,并伴随着复杂的冶金现象和应力演化。应力超过材料屈服强度可能导致构件变形,超过强度极限导致裂纹缺陷甚至断裂。而由于WAAM热输入大,变形和开裂问题更为突出。因此,有必要对WAAM过程中的变形进行监测。

增材制造变形的研究主要通过数值模拟和实验方法。数值模拟主要通过宏观尺度(>10-3 m)下的顺序耦合热弹塑性有限元计算来实现,然而数值模拟和实验测量之间的一致性存在一定误差。实验测量,包括坐标测量和位移传感器。坐标测量(如激光3D扫描)主要用于测量沉积后的零件变形,不能实时测量。而位移传感器(激光位移传感器或DVRT传感器)仅能记录某一点或几个点的变形信息,在全场变形测量方面存在一定局限性。数字图像相关(Digital Image Correlation,DIC)是一种基于光学的测量技术,其基本原理是跟踪变形前后图像中相同子区特征点的位移,从而得到全场变形。

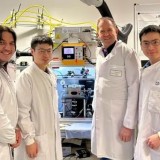

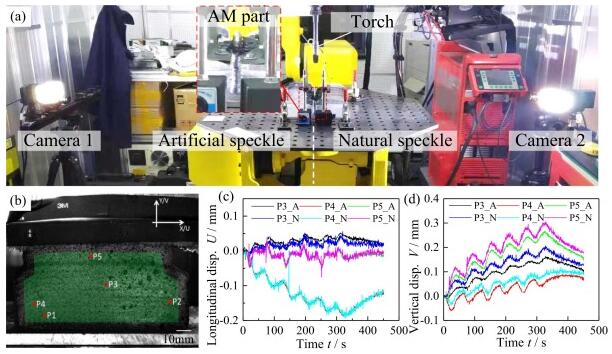

DIC测量系统具有较高的精度,测量误差可控制在微米级,2D-DIC系统静态误差为±4μm,3D-DIC系统静态误差为±6μm。在10mm变形范围内,系统测量误差为0.012mm,0.12%。同时采用2D-DIC与3D-DIC测量相同构件增材过程变形,测量结果保持一致。

图1 DIC系统测量误差评估:(a)测试平台;(b)图像质量;(c)位移测量分量。

图1 DIC系统测量误差评估:(a)测试平台;(b)图像质量;(c)位移测量分量。

图2 2D-DIC与3D-DIC测量结果对比:(a)试验平台;(b)特征点;(c)纵向位移对比;(d)垂向位移对比。

图2 2D-DIC与3D-DIC测量结果对比:(a)试验平台;(b)特征点;(c)纵向位移对比;(d)垂向位移对比。

WAAM过程中强烈的弧光会严重影响DIC图像质量,电弧覆盖区域图像曝光严重,无法拍摄到散斑,必须采取弧光屏蔽措施。为此设计了平面型弧光挡板及L型弧光挡板。由于挡板不能紧密贴合增材构件,挡板底部仍会泄漏弧光。改为L型挡板并添加石棉布,使挡板与增材构件软接触,能够有效屏蔽弧光,得到高质量DIC图像。

图3 弧光影响及屏蔽措施:(a)无弧光;(b)有弧光无屏蔽;(c)有弧光,平板屏蔽;(d)有弧光,L型挡板屏蔽;(e)平板屏蔽装置;(f)L型挡板屏蔽装置。

图3 弧光影响及屏蔽措施:(a)无弧光;(b)有弧光无屏蔽;(c)有弧光,平板屏蔽;(d)有弧光,L型挡板屏蔽;(e)平板屏蔽装置;(f)L型挡板屏蔽装置。

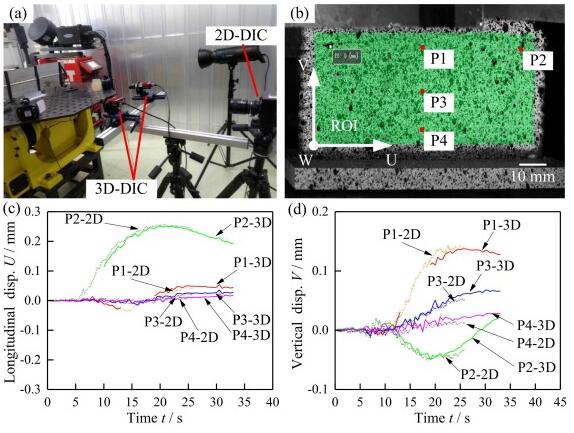

DIC散斑作为记录变形信息的载体,通常有自然散斑和人工散斑两种形式,在2D-DIC应用中,上述两种散斑形式均可得到高质量图像用于DIC变形计算。但在3D-DIC应用中,仅可采用人工散斑。原因是采用构件表面自然纹理作为散斑,当不同角度拍摄照片时,相同位置的反光角度不同,造成图像灰度差异,从而导致相关关系计算失效。

图4 自然散斑与人工散斑对比:(a)无电弧,自然散斑;(b)有点糊,自然散斑;(c)无电弧,人工散斑;(d)有电弧,人工散斑。

图4 自然散斑与人工散斑对比:(a)无电弧,自然散斑;(b)有点糊,自然散斑;(c)无电弧,人工散斑;(d)有电弧,人工散斑。

图5 基于2D-DIC系统同时测量自然散斑与人工散斑试样变形:(a)实验装置;(b)特征点位置;(c)纵向位移对比;(d)垂向位移对比。

图5 基于2D-DIC系统同时测量自然散斑与人工散斑试样变形:(a)实验装置;(b)特征点位置;(c)纵向位移对比;(d)垂向位移对比。

分别通过DIC、激光3D扫描、数值模拟方式获取WAAM圆筒构件外表面轮廓,外轮廓直径沿高度方向的变化趋势保持一直。DIC测量构件上特征点的位移变化与数值模拟变形演变规律相近。DIC技术是WAAM构件全场变形原位测量的有效途径,实现DIC在线实时变形测量与控制对金属增材制造成形控制具有重要意义。

图6 WAAM圆筒构件变形结果及变形演变结果:(a)DIC全场变形;(b)激光3D扫描;(c)数值模拟;(d)外轮廓直径沿高度变化规律;(e)DIC测量特征点位移演变;(f)数值模拟变形演变。

图6 WAAM圆筒构件变形结果及变形演变结果:(a)DIC全场变形;(b)激光3D扫描;(c)数值模拟;(d)外轮廓直径沿高度变化规律;(e)DIC测量特征点位移演变;(f)数值模拟变形演变。

研究结果表明,DIC技术可实现电弧增材制造构件全场变形原位测量,且具有较高的测量精度。对于2D-DIC系统,自然散斑和人工散斑均可用于高精度测量;但是对于3D-DIC,必须采用人工散斑。WAAM过程中强烈的弧光会影响DIC图像质量,必须采取有效的屏蔽措施。使用DIC技术测量的WAAM构件变形与数值模拟、三维激光扫描测量结果具有高度一致性。通过DIC技术,有望实现电弧增材制造过程全场变形的实时测量及调控。

论文引用信息:

Qiang Wang, Jinlong Jia, Yue Zhao, Aiping Wu,In situ measurement of full-field deformation for arc-based directed energy deposition via digital image correlation technology,Additive Manufacturing,Volume 72,

2023,103635,ISSN 2214-8604,https://doi.org/10.1016/j.addma.2023.103635.

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文