以下文章来源于航空动力 期刊 ,作者唐诗白 荆甫雷

金属增材制造是增材制造技术中发展最为迅速的分支,现已广泛运用于航空航天、能源动力等领域,发展相关的数值模拟技术对深入理解其复杂物理过程与优化工艺参数具有重要的学术及工程意义。

与传统减材制造(切削、磨削等)和等材制造(铸造、锻压等)的材料加工方式不同,金属增材制造依据三维计算机辅助设计(CAD)数据,通过光源或高能热源等将离散材料(粉材、丝材等)逐层累积制造实体构件,是一种自下而上叠加材料成形的“自由制造”过程,有望成为实现航空发动机等高端工业装备结构跨代提升的一条关键技术途径。

本期谷.专栏将分享发表在《航空动力》期刊2023年第4期的《金属增材制造数值模拟技术发展》一文。

根据材料进给方式,金属增材制造技术主要可分为粉末床熔融(PBF)和定向能量沉积(DED)两大类,前者包括激光选区熔融技术和电子束选区熔融技术等,后者包括激光送粉增材制造技术、电子束送丝增材制造技术和电弧送丝增材制造技术等(见图1)。然而,现阶段金属增材制造技术在构件成形精度和力学性能等方面仍存在不足, 成为制约其广泛工业化应用的瓶颈。主要原因在于金属增材制造涉及到材料受热熔化、熔池流动凝固、微观组织形成和内应力/应变演化等,是一个十分复杂的多尺度多物理场耦合过程,冶金缺陷形成机理、微观组织演化规律、零件翘曲变形与开裂预测、表面质量和成形尺寸精度控制等基础问题尚未得到完全突破。单纯依靠试验测试技术开展增材制造过程中的微观尺度观测,存在着稳定性/可重复性差、分辨率/可观测区域受限等不足,同时由于工艺所涉及参数量巨大,使得“试错法”探究最优工艺参数窗口存在效率低、周期长和代价高昂等缺点。

近年来,数值模拟技术的发展为金属增材制造复杂物理过程的深入理解和工艺条件优化提供了有力工具。金属增材制造数值模拟技术主要分为微观尺度模拟与宏观尺度模拟两大类,前者旨在揭示金属增材制造缺陷形成机理与微观组织演化规律,相关研究工作集中在高校;而后者则聚焦于预测金属增材制造零件的残余应力与翘曲变形,目前已经被多个商用增材制造模拟软件所集成,可有效提升工程零件的一次打印成功率。

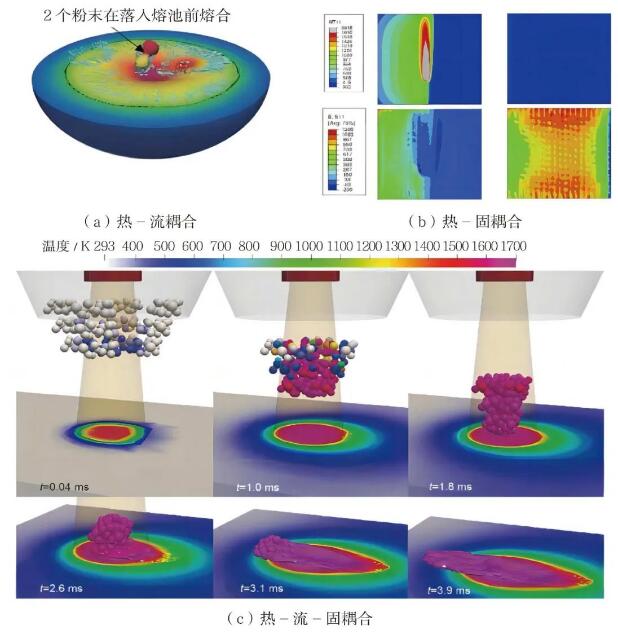

本质上,金属增材制造是原料在移动热源的作用下,按预定的逐层逐道扫描顺序,依次由固态(粉末、丝材)转化为液态(熔池),再转化为固态(零件)的过程。采用高保真的数值模拟方法对上述过程进行微观尺度仿真,是揭示金属增材制造缺陷形成机理、优化工艺参数的关键手段。根据所研究物理问题侧重点的不同,金属增材制造的微观尺度模拟方法可大致分为热-流耦合、热-固耦合和热-流-固耦合3类,如图2所示。

l 热-流耦合

热-流耦合模拟方法关注熔池内熔融金属的流动和传热过程,不考虑其中所涉及的固体力学问题,通常采用有限体积法、任意拉格朗日-欧拉法和格子玻耳兹曼法等进行求解。该方法主要用于研究成形过程中冶金缺陷的形成机理,并且可以作为微观组织数值模拟算法(如相场法等)的输入,实现对材料熔化过程中微观组织重熔以及凝固过程中晶粒形核与生长的预测。

l 热-固耦合

热-固耦合模拟方法关注成形过程中熔覆沉积材料、基板的温度分布以及与温度变化相关的内应力/变形演化过程,不考虑熔池内部的流动和对流传热,通常采用有限元法进行求解。该方法结合适当的简化,可应用于宏观尺度大型复杂零件的模拟。

l 热-流-固耦合

热-流-固耦合方法在同一描述框架下模拟原料受热熔化、流动、凝固,以及原料与熔池和基底材料的相互作用,由于涉及材料的大变形、流动、相变,通常采用无网格法进行求解。

金属增材制造是在激光/电子束/电弧等热源的辅助下,逐层将粉材/丝材等原料熔融-凝固成预设的零件形状,该过程伴随着循环、强烈且不稳定的加热和冷却,极易在零件内产生复杂的热应力场和热负荷历程。与焊接过程类似,这将在零件内产生巨大的残余应力,引起零件开裂或翘曲变形,导致零件制造失败。上述微观尺度的数值模拟方法,由于建模的极端复杂性以及高昂的计算成本,目前仅能求解有限道次和有限层数规模的问题, 无法开展更大规模增材制造过程的预测分析。为了实现零件级模拟,必须从零件沉积过程等效与逐层高效离散以及材料力学行为求解等方面对问题进行合理简化。

l 沉积过程等效

目前对于金属增材制造零件的数值模拟均基于有限元法,并通过“生死单元”设置,实现逐层打印过程。由于零件所涉及的沉积层数过多,对每一沉积层(高度约几十微米)进行详细的热-力耦合模拟难以实现。通过引入“超级层”(super layer)的概念,将具有相似温度历程的相邻的多个沉积层等效为一层,并在模拟过程中按打印顺序自下而上依次激活每个“超级层”,从而避免显式描述每一沉积层的具体扫描过程,是解决上述问题的有效手段。该方法已在多种商用增材制造仿真软件中得到广泛应用。

需要注意的是,金属增材制造过程中热源扫描方式是引起零件材料力学性能(如弹性模量、屈服强度等)各向异性的关键因素,尤其是逐层旋转扫描,“超级层”应包含足够数目的沉积层,并采用均匀化处理后的材料力学性能。

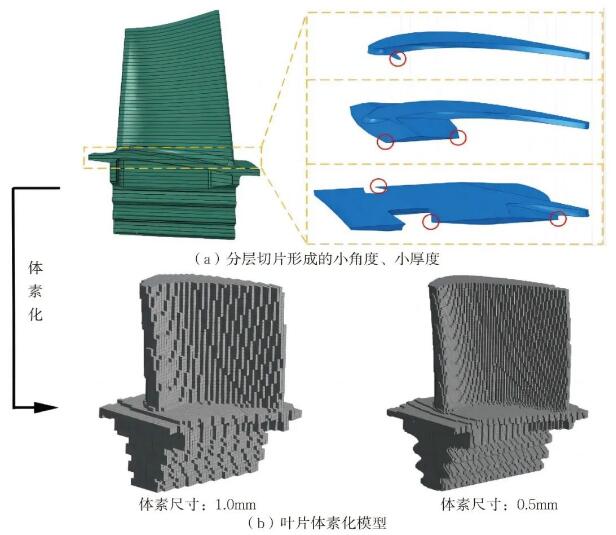

l 逐层高效离散

采用“生死单元”模拟金属增材制造零件的逐层打印过程时,首先需要将零件三维模型沿打印方向均匀切片(每层即为一个“超级层”),并逐层进行有限元离散。但现有的有限元网格划分策略只适用于简单规则形状的零件,对于具有复杂型面的零件(如航空发动机涡轮叶片),在分层切片时,水平切面对叶片缘板、叶根圆弧过渡等部位进行切割,不可避免的会形成大量小角度(接近0°)、小厚度(接近0mm)等几何特征,导致有限元网格质量下降,乃至网格划分失败,如图3(a)所示。

基于体素(Voxel)的有限元网格划分方法为金属增材制造复杂零件的逐层离散提供了有效手段。体素是像素在三维空间的拓展,其形状为固定大小的方块,是表示三维物体的最小单元。基于这一概念,可以将原本由面片或者体积信息进行描述的三维几何模型转换为由体素信息描述的模型(即体素化),然后将每个体素转换为有限元六面体单元。由于所有体素均具有相同的尺寸,每层体素可直接作为“超级层”。该方法可通过改变预设的体素尺寸,来实现对复杂几何模型不同程度离散,如图3(b)所示,体素尺寸越小,离散后的有限元模型与实际几何模型符合程度越高,相应的计算量也越大。

l 力学行为求解法

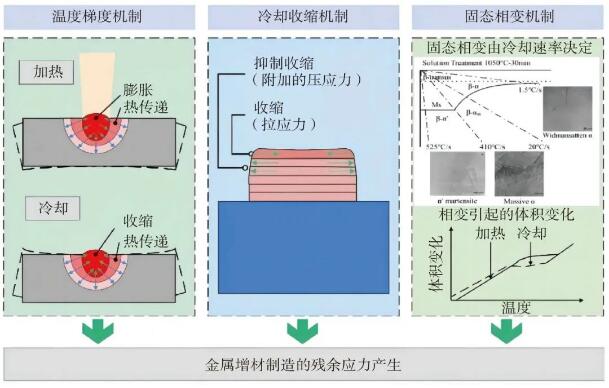

对金属增材制造过程中各层材料力学行为的准确求解是预测零件残余应力及翘曲变形的关键环节,其前提是对残余应力产生机制的认识,然后利用热-力耦合法或固有应变法进行求解。

热-力耦合法 目前一般认为金属增材制造零件内残余应力主要来源于3个方面,如图4所示。一是温度梯度,在加热过程中,熔池边界处的固体材料受热向外膨胀,而由于温度梯度的存在,上述膨胀受到周围较低温度材料的限制,从而在熔池边界处的高温固体材料内产生压应力,随着热源的移动,之前形成的熔池快速冷却、凝固,熔池材料产生收缩并受到周围材料的限制,产生拉应力。二是冷却收缩,金属增材制造的最主要特征是逐层沉积,后沉积层在冷却过程中收缩并受到先前沉积层的约束,这导致后沉积层中产生拉应力,并在先前沉积层中产生附加压应力,即对于逐层沉积的零件,内部为残余压应力,而外表面为拉应力。三是固态相变,部分金属材料在冷却过程中会发生固态相变,产生附加应变,使沉积零件内残余应力发生松弛,乃至反向现象。对于金属增材制造,每层材料的循环加热-冷却(热)、各层之间的变形约束(力)是影响残余应力的最主要因素,因此对零件进行逐层的热-力耦合模拟是求解材料力学行为最直接的方式。该方法目前已集成于商用增材制造仿真软件,其基本流程如下:首先,基于“超级层”和体素化分网技术,建立零件有限元网格模型;然后,采用“生死单元”技术,按照打印顺序逐层激活“超级层”,同时开展瞬态热分析,获得各层的温度分布及其在制造过程中的演化历程;最后,以各层温度作为输入,结合高精度的材料热弹塑性本构关系(必要时还应考虑固体相变效应),计算零件在逐层打印过程中的变形和应力。该方法假设打印方向的热梯度对零件变形的影响远大于每层面内方向的热梯度,因此在模拟过程中不必考虑热源在每层内的扫描移动,可将“超级层”作为整体进行激活(假设初始温度为熔点)。为了简化计算过程,对于粉末床熔融增材制造技术,已打印零件与周围粉末的热边界条件简化为等效对流换热系数,从而避免对粉末进行建模。

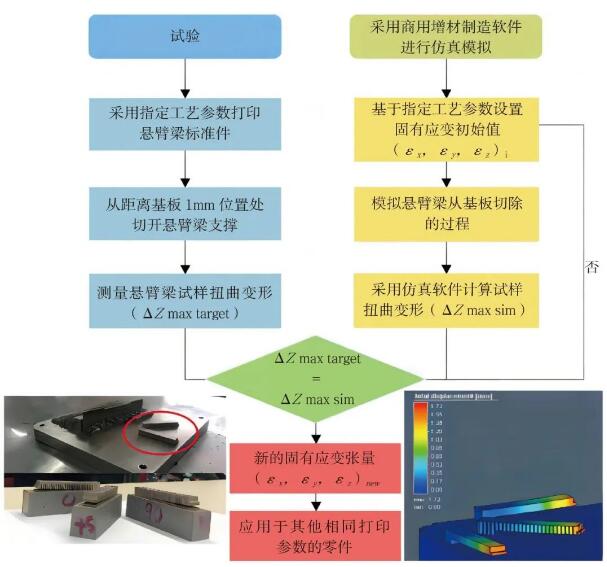

l 固有应变法

固有应变法最早由日本学者上田(Ueda)提出,广泛应用于大型焊接结构的扭曲与残余应力预测。由于可以快速实现大型复杂零件的残余应变与扭曲变形预测,固有应变法目前已成为零件级增材制造模拟的主流方法,并且已经被多种商用增材制造模拟软件所集成。金属增材制造模拟中固有应变的获取主要有2种方法:微观尺度模拟和标准件变形标定。微观尺度模拟的步骤是基于实际的增材制造工艺条件,建立高分辨率的微观尺度热-力耦合模型,并进行弹塑性求解;然后,根据微观尺度模拟结果,基于不同的策略,提取固有应变张量;最后,将提取的固有应变张量作为初应变,逐层施加到宏观尺度零件有限元模型中,预测残余应力与扭曲变形。需要注意的是,金属增材制造虽然本质上仍是焊接,但由于其逐层打印的物理特征,后沉积层的冷却收缩会影响先前沉积层的变形和应力分布,同样由于先前沉积层的约束,后沉积层的收缩也会受到限制。各层间的相互作用使得零件内应力应变变化更加复杂,直接根据原始的固有应变理论预测增材制造零件的残余应力和扭曲变形存在较大误差。针对这一问题,匹兹堡大学的梁轩(音)提出了一种适用于增材制造的修正固有应变法,引入了冷却过程中后沉积层收缩引起的弹性应变演化对于固有应变的累积贡献。标准件变形标定是采用指定的工艺参数,打印标准件(一般选用带齿状支撑的悬臂梁),测试切除基板后标准件的扭曲变形,与基于假设固有应变的数值模拟结果进行对比,以扭曲变形误差低于门槛值为目标,对固有应变张量进行迭代优化,具体流程如图5所示。

数值模拟是认识金属增材制造复杂物理过程并实现优化工艺条件的重要手段,从目前资料看,大致可分为微观尺度模拟与宏观尺度模拟两大类。微观尺度模拟方法聚焦于模拟在移动热源作用下材料的熔化-凝固过程,旨在揭示金属增材制造缺陷形成机理与微观组织演化规律,由于建模的极端复杂性以及高昂的计算成本,目前仅能求解有限道次和有限层数规模的问题, 无法开展更大规模增材制造过程的预测分析;宏观尺度模拟方法聚焦于模拟金属增材制造零件的残余应力与翘曲变形,采用“超级层”技术简化沉积过程、体素有限元法实现模型的逐层高效离散,并通过单向热-力耦合算法或固有应变法进行材料力学行为求解,尤其是固有应变法,由于可以快速实现大型复杂零件的残余应变与扭曲变形预测,目前已经被多个商用增材制造模拟软件所集成。

中国航空发动机研究院前期开展了航空发动机三维数值仿真软件开发工作,包括气动、传热、燃烧和强度等多个分析模块,其中的强度分析模块已具备有限元前后处理、求解等基本功能。

针对金属增材制造仿真涉及问题的复杂度以及需求的紧迫度,作者认为后续应遵循先宏观、后微观的顺序开展金属增材制造仿真模块研发。在第一阶段,优先开发面向零件(如叶片、盘、叶盘/叶环和燃烧室等)的增材制造数值仿真模块,主要用于大规模增材制造零件的翘曲变形与开裂预测、表面质量和成形尺寸精度控制等,提升一次打印成功率,需在已有有限元强度分析模块基础上,增加“生死单元”、基于体素的有限元网格划分、固有应变优化算法、增材制造仿真模板等功能。在第二阶段,着重开展面向微观尺度的金属增材制造多场耦合模拟,主要用于分析冶金缺陷形成机理、微观组织演化规律等,优化工艺参数,并为第一阶段的零件级模拟精度提升提供支撑,需要着力解决热源模型、粉末床模型、扫描路径快速配置、热-流/热-固/热-流-固耦合求解数据传递流程等具体问题。

原文刊载于《航空动力》2023年 第4期

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷