说到粉末床激光金属3D打印设备刮刀的不同选择,增材制造(AM)界一直存在着是使用软刮刀还是硬刮刀解决方案的争论。近日,德国工业级金属增材制造商EOS 结合不同刮刀配置的使用案例,讨论了这一话题。本期3D科学谷将进行分享。

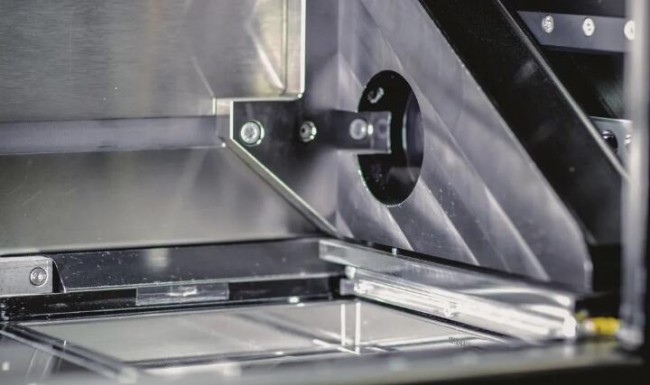

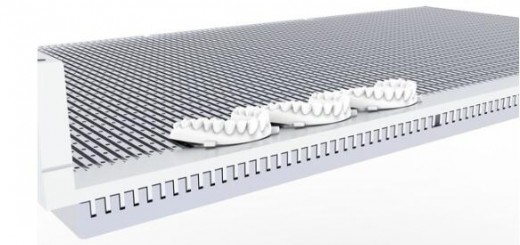

EOS设备的标准选项是硬刮刀,因为它在零件质量和可重复性方面具有优势。硬质刀片可确保层厚一致,并可清除部件表面的飞溅物,这些飞溅物在曝光过程中从熔池中喷出,是导致后续层熔合不充分的高风险因素。

由于其形状和硬度,硬质刀片可在铺粉过程中压实粉末,从而提供密度更高的粉末床层。所有 EOS 标准工艺参数都是使用硬刮刀开发的,因为它们对不合适的工艺参数非常敏感。因此,可以很容易地将工艺窗口缩小到稳健的工艺参数上,从而提供稳定的工艺。

与软刮刀相比,硬刮刀具有更强的耐磨性,即使在长时间的生产过程中也能确保铺粉稳定。因此,整个部件的性能更加稳定。尽管硬刮刀通常比软刮刀昂贵,但在进行成本分析时,也必须考虑到硬刮刀的使用寿命更长,所需的维护量更少。

采用HSS硬刮刀制造的涡轮叶片,以确保最高的零件性能

采用HSS硬刮刀制造的涡轮叶片,以确保最高的零件性能

© EOS

由于磨损可能会造成粉末污染并导致夹杂物,因此受严格监管的行业对软刮刀持保留意见。例如,航空航工业尤其希望在发动机应用中避免硅夹杂物。不过,这并不是排除在外的一般标准。

受益于硬刮刀优势的典型应用是在机械性能或尺寸精度方面对可重复性质量要求最高的零件,以及体积较大的零件。

硬质刮刀的主要挑战在于其刚性。如果零件与刮刀接触,就很有可能导致工作中断,而软刮刀可以适应零件的变形。零件与刮刀之间发生接触的原因包括残余应力导致的支撑失效或不合适的工艺参数导致的过热。

不过,对于高质量零件或批量生产而言,这一缺点也可以被视为优点。即使使用软刮刀完成制造工作,损坏或瑕疵最终仍会存在,如果损坏在工序下游被发现,会造成更高的成本。虽然使用硬刮刀时工作会暂停,但增材制造工程师会得到直接反馈,说明设计、支撑或工艺参数出了问题,零件必须进行下一次迭代。

另一个缺点是,由于刀片的硬度,铺粉过程中的所有摩擦力都会传递到零件上,这一事实限制了高纵横比的可制造性。在铺粉过程中,摩擦力可能会使零件弯曲或引起振动,从而影响粉末床。这一难题可以通过调整工艺参数(考虑零部件的热状况)得到部分缓解,但对于高而薄的设计来说,这仍然是一个限制因素。

采用HSS高速钢硬刮刀制造的带有晶格结构的髋臼杯

采用HSS高速钢硬刮刀制造的带有晶格结构的髋臼杯

© EOS

然而,用于医疗应用的晶格结构等精细物体表明,在调整工艺参数时,使用硬刮刀可以相当容易地制造出易碎部件。髋臼杯就是一个很好的例子,它的结构精细,但质量要求高,硬刮刀可以证明它的优势。

EOS设备有两种不同类型的硬刮刀:HSS(高速钢)和陶瓷。根据所用材料的不同,必须选择不同的刮刀配置。对于大多数材料来说,使用高速钢刀片是因为即使刀片经过硬化处理,仍具有一定的延展性。因此,与陶瓷刮刀相比,与零件接触后出现缺口的风险较低。不过,如果在粗加工后出现缺口,例如由于支撑失效,则不必更换刀片,只需仔细打磨即可。

如果材料是可磁化的,则必须选择陶瓷类型的刮刀。否则,粉末会粘附在刀片上,并在铺粉过程中产生条纹。EOS 产品系列中的此类材料包括 CX、PH1、17-4PH或MS1等钢材。与高速钢刀片不同的是,由于陶瓷的脆性,无法磨削潜在的缺口。不过,这种材料非常耐磨。

软刮刀的主要优点是在于铺粉过程中减少刮刀对零件的作用力。由于软刮刀更加灵活,因此如果摩擦力过大,刮刀可以让位;如果零件变形并粘连在粉末床中,刮刀可以在一定程度上适应零件的轮廓。因此,软刮刀的优势主要体现在两个方面:

1)能够更轻松地制造高纵横比零件和易碎特征;

2)降低因刮刀堵塞而导致工作中断的可能性。特别是在原型制造中,短期效果往往比确保零件质量更重要。这就是为什么许多服务提供商通常使用软刮刀,以满足紧迫的交货时间表。

之前在与硬刮刀的比较中已经简要提到了软刮刀的主要缺点。由于无法确保在整个成型高度上都能保持稳定的铺粉效果,刮刀的磨损增加会影响长时间成型作业的零件性能。此外,在零件变形的情况下,例如由于与基板的附着力不足,虽然工作仍在继续,但零件的尺寸精度很可能不符合规格。因此,工作的成功完成并不一定意味着零件符合规格要求。

不过,软刮刀是一种有用的工具,其需求是由应用驱动的。对于某些具有上述特点的应用,它可以成为最经济的解决方案:高纵横比、易碎特征或需要短期效果。

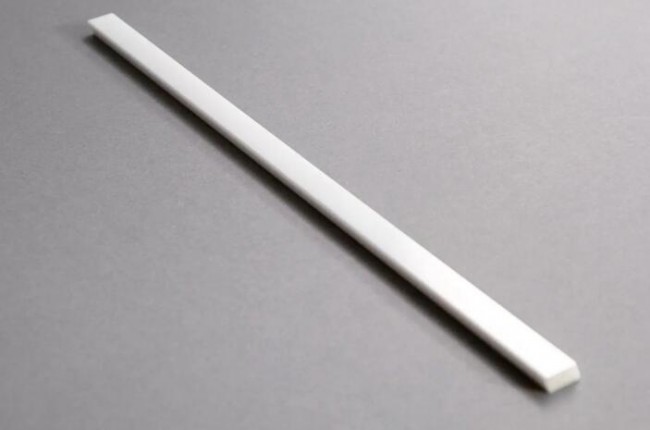

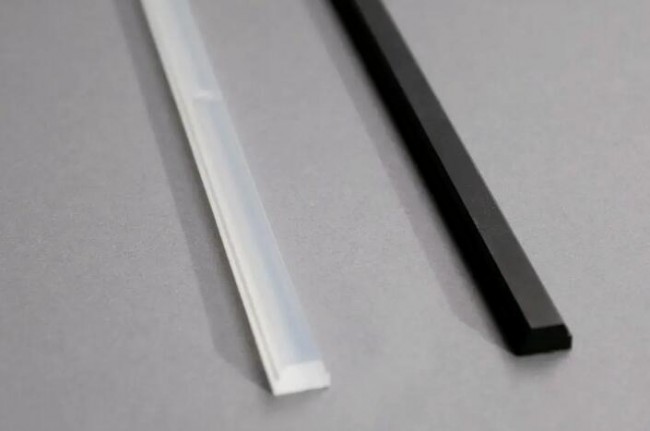

EOS提供三种不同的软刮刀,一个是碳纤维刷刮刀,另一种是用于 EOS M 290 的上述两种聚合物刮刀:硅树脂和丁腈橡胶(NBR)。

碳刷刮刀配备了一组短碳纤维,安装在一个支架上。与聚合物刀片相比,它可能略有优势,但价格更贵。在与零接触的情况下,由于碳纤维可以在一定程度上向一侧弯曲,因此刮刀永久损坏的概率略低于聚合物选项。此外,摩擦力的影响更加局部化,因为零件只与一定量的纤维发生作用,这使其更适合制造易碎零件。

用于 EOS M 290 金属增材制造系统的两种聚合物刮刀也可用于大型金属增材制造系统 EOS M 400 和 EOS M 400-4。最简单的区分方法是看颜色:硅胶刀片是透明的,丁腈橡胶刀片是黑色的,但在性能和使用条件方面也有区别。NBR 材料的指定使用温度不超过80 °C,而硅胶材料则适用于温度较高的构建工作。

为了展示新型聚合物软刮刀的能力,EOS制作了一些高纵横比部件,并在其上印上 EOS M 290 字母,以进一步增加挑战性。EOS使用 Materialise Magics 制作了树支架,其最大纵横比为 66(直径 2.5 毫米,高度 165 毫米)。上面的 EOS M 290 文字是在 Materialise 3-matic 软件的帮助下设计的,由网格和内部的体积图组成。此外,EOS 徽标的精细支撑是用 Materialise e-Stage 制作的,该软件可实现全自动支撑生成,有助于节省支撑所需的材料,并大大减少数据准备时间。然后,所有材料都在 EOS M 290 上使用 EOS Aluminum AlSi10Mg 和新型 AlSi10Mg 60 µm Core 工艺进行打印。

Conclusions

每种类型的刮刀都有适当的使用情况。EOS 认为,对于重复性质量要求最高的零件,硬刮刀是标准选择,而软刮刀则适用于高纵横比的零件。此外,当交货时间比瑕疵风险更为重要时,软刮刀也是首选。EOS 同时提供硬质和软质刮刀,因此用户可以轻松选择最适合的刮刀。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文